本文选自中国工程院院刊《Engineering》2021年第3期

作者:丁文进,Thomas Bauer

来源:Progress in Research and Development of Molten Chloride Salt Technology for Next Generation Concentrated Solar Power Plants[J].Engineering,2021,7(3):334-347.

编者按

结合热能储存的太阳能光热发电技术是未来可再生能源系统中最具应用前景的发电技术之一,可以高效利用资源丰富但具间歇性的太阳能,为人们提供稳定可调度且低成本的电力。为进一步降低现有商业光热电站的平准化发电成本,研究人员正在积极开展具有更高运行温度和发电效率的新一代太阳能光热发电技术的研究。熔融氯盐(如MgCl2/NaCl/KCl)因其出色的热物性(如黏性、导热性)、较高的热稳定性和较低的材料成本,成为下一代熔盐技术中最具发展前景的储热/导热材料之一,

中国工程院院刊《Engineering》在2021年第3期刊发《下一代太阳能光热电站中熔融氯盐技术研发进展》,介绍了下一代太阳能光热发电技术及其储热技术的研发进展以及今后的发展方向。文章重点介绍了基于熔融氯盐(如MgCl2/NaCl/KCl混合盐)的先进储热技术,综述了熔融氯盐储热技术中混合氯盐的选择与优化、储热相关物性的测定,以及系统中使用的结构材料(如合金)的熔盐腐蚀控制等方面的最新研究进展。

一、引言

具有热能储存(TES,以下简称储热)的太阳能光热发电(concentrated solar power,CSP)技术是未来可再生能源系统中最具应用前景的发电技术之一,其可高效利用资源丰富但具间歇性的太阳能,为人们提供稳定可调度且低成本的电力。

根据国际知名可再生能源政策研究机构REN21(Renewable Energy Policy Network for the 21st Century)的研究报告,2018年全球有超过550 MW的新建CSP电站开始投入商业运营,并且大多数都配备了熔盐储热系统;2008—2018年,全球CSP装机容量从0.5 GW快速增长到5.5 GW。国际能源署(International Energy Agency,IEA)下属的全球性组织SolarPACES(Solar Power and Chemical Energy Systems)致力于推进国际合作,促进CSP技术及产业的发展,其官方网站统计并公布了全球处于运行、建设或开发中的所有CSP电站项目(https://www.solarpaces.org/csp-technologies/csp-projects-around-the-world/)。

据统计,2019年运营中的CSP电站(装机容量约5.8 GW)主要分布在西班牙、美国、摩洛哥王国和南非共和国等国家和地区,而建造中的CSP电站(约2.2 GW)主要分布在中东和北非地区(MENA)以及中国。此外,欧洲、智利共和国、南非共和国和澳大利亚等国家和地区还在设计建造装机容量超过1.5 GW的CSP电站。

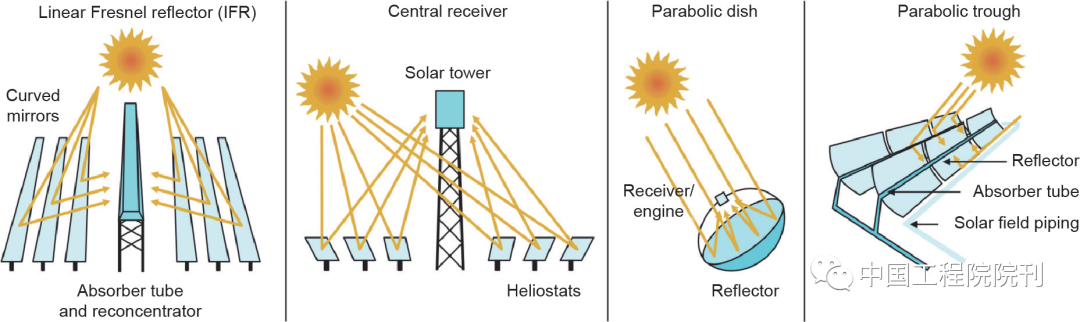

如图1所示,根据不同聚光方式,CSP技术主要分为菲涅尔式、塔式、蝶式和槽式四类。其中,菲涅尔式和槽式CSP属于线性聚焦系统,而塔式和蝶式属于点聚焦系统。与线性聚焦系统相比,点聚焦CSP系统由于具有更高的聚光率,因此可产生更高温度的太阳热和实现更高的热电转化效率以及更低的电力成本。目前运营中的大多数CSP电站采用低建造和低维护成本的成熟槽式技术,而大多数在建的CSP电站则基于更先进的塔式技术。

图1 CSP技术的主要分类(从左到右):菲涅尔式、塔式、蝶式和槽式

第一代CSP电站,如美国的槽式太阳能发电1号系统(solar electric generating system I,SEGS-I),没有集成储热系统而无法根据用电需求产生可调度的电力。为了提高相对于传统电站和其他可再生能源电站的竞争力,第二代CSP电站整合了低温(储热温度293~393℃;如西班牙的Andasol 1号槽式电站)和高温(储热温度290~565℃;如西班牙的Gemasolar和美国的Crescent Dunes塔式电站)熔融硝酸盐储热系统,以实现可调度的电力供应并大大降低电站的平准化发电成本(LCOE)。与最高运行温度大约为400℃的槽式CSP电站相比,最高运行温度为565℃的塔式CSP电站具有更高的动力循环热电转化效率,可实现更低的发电成本。

TES技术主要分为基于液体或固体材料的显热储热技术、基于相变材料(PCM)的潜热储热技术,以及基于可逆化学反应材料的热化学储热技术。

目前商业化使用的主流熔融硝酸盐储热技术属于显热技术。综述论文对已商业化应用或研发中的用于CSP的各种储热技术进行过全面和深入的介绍,限于篇幅,本文将不再展开论述。

图2为目前最先进也最具代表性的第二代CSP电站,即配备熔融硝酸盐直接储热系统(direct TES system)的商业化塔式电站。此电站主要由4个部分组成:定日镜、吸收塔、熔盐储热系统和动力循环发电系统。在电站运行中,太阳光被定日镜反射到吸收塔顶的接收器,并通过接收器将光能转化为热能,储存在流经吸收器的储热材料(即来自冷罐的熔盐)中。加热后的熔盐被储存在高温熔盐罐中,在有用电需求时,通过熔盐换热器将储存的热能传导至常规蒸汽朗肯动力循环中用于发电。熔盐储热系统可实现低成本的太阳能热存储,使CSP电站即使在缺少阳光的情况下也可以稳定供应可调度的低成本电力。常见的商业熔盐储热材料是一种由NaNO3/KNO3(质量分数为60%/40%)混合而成的非共晶熔盐混合盐,通常被称为“太阳盐”(Solar Salt)。图3为位于西班牙的50 MW Andasol 3号CSP电站中的双罐式熔盐储热系统,其使用了约28 500 t的太阳盐,储存的热量最多可供电站满负荷发电约7.5 h。

图2目前技术最先进的第二代熔盐塔式CSP电站,其直接储热系统中熔融硝酸盐可同时作为TES/导热流体(HTF)材料使用

图3西班牙50 MW Andasol 3号CSP电站中的双罐熔盐储热系统,储存约28 500 t太阳盐,储存热量最多可供电站满负荷发电约7.5 h(图片来源:Andasol 3 CSP电站)

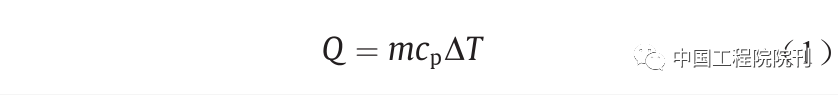

一个熔盐储热系统的最大储热容量(Q)可通过冷热罐的温度差(∆T)以及系统中熔盐的总质量(m)和其比热容(cp)计算得到:

第二代CSP电站中使用的熔融硝酸盐,由于热分解问题,其最高工作温度受限在约565℃,这限制了储热温度差∆T与储热系统的储热容量Q。一些综述论文,如介绍了熔融硝酸盐储热技术研发的最新进展,限于篇幅,本文将不展开论述。

2017年,美国国家可再生能源实验室(National Renewable Energy Laboratory,NREL)联合其他美国科研机构提出了具有更高运行温度(>700℃)和发电效率的下一代CSP技术(即第三代CSP技术,Gen3 CSP)的研发和示范路线图。从2012年开始,澳大利亚可再生能源署(Australian Renewable Energy Agency,ARENA)在“澳大利亚光热研究计划”(Australian Solar Thermal Research Initiative,ASTRI)的框架内资助了先进CSP技术的研发。本文的第2节将介绍全球关于下一代CSP技术的主要研究计划和项目。在这些研究计划和项目中,科研人员为下一代CSP和储热技术的研发付出了巨大努力并已取得了可喜的进展。与目前商业化的熔融硝酸盐技术相比,下一代储热技术应该具有更高的运行温度和更低的资本支出(capital expenditure,CAPEX),目前研究的主要技术包括基于更高热稳定性无机盐(如基于氯盐和碳酸盐)的下一代熔盐技术、基于无机盐的相变材料(PCM)储热技术和固体颗粒技术(如使用烧结的铝土矿颗粒)。在这些储热技术中,下一代熔盐技术是人们最熟悉的技术,也被认为是下一代CSP电站中最有应用前景的储热技术之一。下一代熔盐技术可以保留目前商业化熔盐储热塔式CSP电站(图2)的主要设计,可大大减少下一代CSP技术的研发和商业化风险。

图4为由NREL提出的基于新型熔盐储热材料的下一代CSP技术概念图。在下一代熔盐储热CSP电站中,熔盐储热/导热系统(运行温度为520~720℃)与超临界二氧化碳(sCO2)布雷顿动力循环(运行温度为500~700℃)相结合。与热电转化效率约为40%的传统蒸汽动力循环相比,sCO2布雷顿动力循环具有超过50%的热电转化效率和更低的资本支出,其在下一代CSP电站和其他热电站(如核电站)中具有巨大的应用潜力。在本文中,不深入讨论sCO2动力循环。有兴趣的读者,建议阅读最近发表的一篇综述论文[13],里面重点介绍了用于CSP中的sCO2动力循环的研发现状与进展。

图4下一代熔盐储热CSP技术概念示意图——下一代熔盐储热/导热系统与超临界二氧化碳(sCO2)布雷顿动力循环相结合。1000 suns:由塔式CSP技术在吸收器表面实现的相当于1000个太阳的聚光度

熔融氯盐(如MgCl2/NaCl/KCl)是下一代熔盐技术中最具发展前景的储热/导热材料之一,原因是其具有出色的热物性(如黏性、导热性)、较高的热稳定性(>800℃)和较低的材料成本(<0.35 USD∙kg–1)。此外,目前商业熔融硝酸盐技术的开发经验也可用于开发这种新型熔盐技术,大大减少技术研发风险和成本。但与商业熔融硝酸盐相比,熔融氯盐在高温下对金属结构材料(即合金)有强腐蚀性,这是研发中面临的最主要技术挑战之一。因此,寻找一种高效且低成本的腐蚀控制技术至关重要。

在本文的第2节中,作者综述了下一代CSP技术和其高温储热/导热技术的最新研发进展;之后在第3节中重点介绍了熔融氯盐技术的最新研究进展,包括氯盐的选择/优化、熔融氯盐性能的测定以及在熔融氯盐中结构材料(如合金)的腐蚀控制等方面的研究;在第4节中,总结了下一代CSP和高温储热/导热技术的主要研发进展,并针对面临的主要技术挑战和问题,为后续的研究和技术攻关提出了一些建议。

二、新一代CSP技术

为了开发具有更高发电效率和更低发电成本的下一代CSP技术,在近10多年中,包括美国、澳大利亚、欧洲和亚洲在内的国家和地区都已经提出了不同的研发方案或启动了相关的研发项目。

例如,在2011年启动的“SunShot Initiative”框架内,美国能源部(DOE)于2018年开始资助与Gen3 CSP研究计划相关的研究课题。

在澳大利亚,ARENA于2012年启动了ASTRI研究计划,目的是改进当前商业CSP技术和开发新一代CSP技术。

自2004年以来,欧盟(EU)通过“第六框架”(FP6)、“第七框架”(FP7)和“地平线2020”(H2020)等欧盟项目资助了包含下一代CSP技术在内的多个CSP研发项目。除了研发项目,欧盟还资助了“欧洲研究区太阳能设施”(Solar Facilities for the European Research Area,SFERA)I‒III期和“欧洲聚光型太阳能热利用技术科技联盟”(STAGE-STE)等项目,以促进欧盟内各国科研机构的联合协作,推进CSP技术的发展。

中国等国家也对下一代CSP技术开展了一些前期研究,例如,中国一些科研机构从2011年开始研究采用熔融氯盐和碳酸盐的下一代熔盐储热技术。在2020年,中国科技部(MOST)还通过国家重点研发计划启动了“超临界CO2太阳能热发电”研究项目。

以下各小节将分别介绍美国、澳大利亚、欧洲和亚洲在下一代CSP技术的最新研发进展,以及国际可再生能源署(International Renewable Energy Agency,IRENA)为支持CSP技术发展所做的努力。目前基于商业硝酸盐熔盐技术的塔式CSP电站的最高储热/导热温度达到565℃,下文将讨论如何利用新一代CSP技术和新型储热/导热技术使运行温度达到更高的水平,以提高CSP发电效率和降低发电成本。

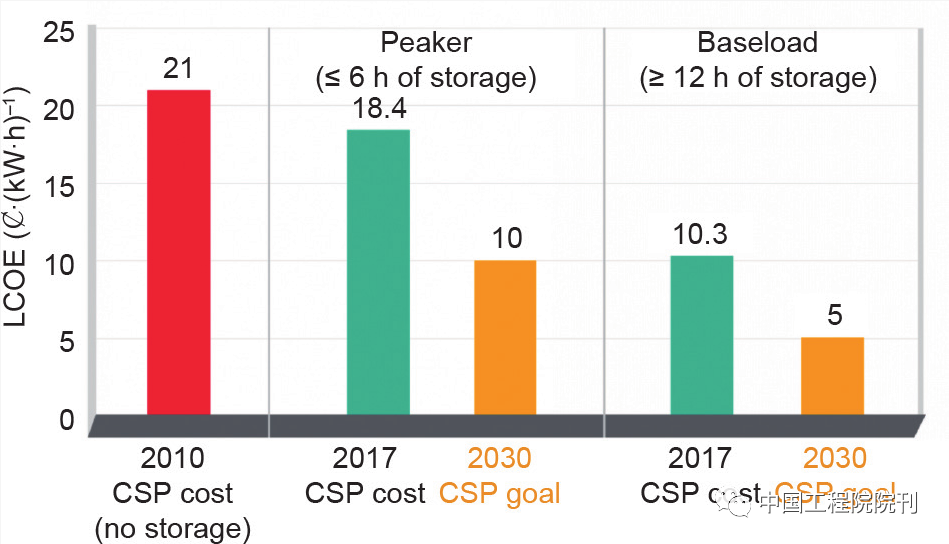

(一)美国

2011年,美国能源部发起了为期10年的“SunShot Initiative”,提供大量经费支持太阳能技术(即光热和光伏技术)的研发,以降低太阳能的发电成本,使其与常规电站和其他可再生能源技术相比也具有成本竞争力。如图5所示,2017年,美国能源部宣布已成功地将储能12 h以上的基本负荷CSP的LCOE降到0.10 USD∙kW–1∙h–1,与2010年不具备储能功能的CSP相比,降低了50%以上。在其后续的“SunShot Initiative 2030”中,基本负荷CSP的LCOE目标是到2030年下降至0.05 USD∙kW–1∙h–1。这样低的LCOE将使CSP电站比大多数基于化石燃料的常规电站都更具成本竞争力。此外,对于储能小于6 h的峰值供能CSP,“SunShot Initiative 2030”的目标为0.10 USD∙kW–1∙h–1。

图5 DOE资助的“SunShot Initiative”中CSP技术进展和2030年目标

为了实现“SunShot Initiative 2030”中的LCOE目标,美国能源部于2018年开始为Gen3 CSP计划提供总金额约为7200万美元的研发资助。美国能源领域的领先研究机构,如桑迪亚国家实验室(SNL)、NREL、橡树岭国家实验室(ORNL)、萨凡纳河国家实验室(SRNL)、爱达荷国家实验室(INL)、麻省理工学院(MIT)和Brayton Energy、Hayward Tyler、Mohawk Innovative Technology等能源公司都参与了该研究项目,并得到了项目资助。受资助的研究项目致力于降低下一代CSP技术的开发风险,目标是通过先进的储热/导热系统和动力循环使CSP最高运行温度高于700℃。Gen3 CSP计划确定资助以下三种开发路线的研究。

(1)熔盐吸热器路线:该路线中科研人员旨在克服面对的主要技术难题,如结构材料与高达750℃的熔融氯盐或碳酸盐接触后的腐蚀。经过前期研究,已选择氯盐进行进一步研发。

(2)固体颗粒吸热器路线:该路线将高温(最高达1000℃)的热能存储在廉价的介质(如沙状固体颗粒)中,以降低储热成本。科研人员旨在克服颗粒的长期稳定性及高效且低成本颗粒接收器的开发等技术难题。

(3)气体吸热器路线:该路线将利用廉价气体(如氦气)作为导热介质来传热和发电,并将热量存储在PCM等储热材料中。该技术路线中需要解决的主要挑战包括开发高温和高气压下长期稳定工作的塔式接收器等。

在“SunShot Initiative”中,固体颗粒储热/导热技术、sCO2布雷顿动力循环技术和熔融氯盐技术的开发已经有了不错的进展。这几种技术在下一代CSP技术和其他相关能源技术中都具有广阔的应用前景。为了在更真实的条件下测试关键组件和整个系统过程,科研人员建造了(或正在建造)几座试验装置,包括应用固体颗粒储热技术的第三代颗粒试验装置(Gen 3 Particle Pilot Plant,G3P3)、应用sCO2布雷顿动力循环技术的超临界转换发电装置(Supercritical Transformational Electric Power,STEP),以及应用高温熔融氯盐技术以减少技术研发风险的试验装置(Facility to Alleviate Salt Technology Risks,FASTR)。图6显示了正在建造的G3P3装置,其可在真实条件下测试系统中的关键部件,如高温颗粒吸热器。除了设计和建造系统试验装置外,材料和部件的研发也取得了进展。例如,在颗粒技术方面,设计并测试了新的颗粒吸热器和颗粒-sCO2换热器;在下一代熔盐技术方面,收集或测量了熔盐工程化数据,研究了高温下熔融氯盐对结构材料的腐蚀及其控制。在第3节中,我们将更详细地介绍熔融氯盐技术的基础研究和技术开发进展。

图6用于测试真实条件下固体颗粒储热技术的G3P3大型试验装置。1 ft=0.3048 m。

(二)澳大利亚

作为拥有全球最佳太阳能资源的国家之一,近年来澳大利亚投入了大量资金和精力来开发具有成本竞争力的太阳能技术。例如,ARENA在2012年启动了为期8年的ASTRI,旨在推动CSP技术的换代和发展。澳大利亚的主要太阳能研究机构,包括联邦科学和工业研究组织(Commonwealth Scientific and Industrial Research Organization,CSIRO)、澳大利亚国立大学(Australian National University,ANU)、昆士兰大学(University of Queensland,QU)、昆士兰科技大学(Queensland University of Technology,QUT)等,以及Vast Solar等初创公司都参与了ASTRI框架内的科研项目。科研人员已经对CSP技术的早期发展进行了可行性研究,并且在中试和商业环境中开发了一些示范电站。为了促进下一代CSP技术的发展,澳大利亚将ASTRI与前面介绍的美国Gen3 CSP计划进行了合作。根据ARENA的CSP开发路线图,澳大利亚下一代CSP技术的研发专注于液态金属路线,即以液态钠作为导热介质,以PCM等不同类型材料作为储热材料。与熔盐相比,液态钠是具有更高导热系数的介质,而PCM是具有更高储热密度的储热材料。

ASTRI框架内的研究项目也取得了不错的进展,如液体金属钠导热技术、sCO2布雷顿动力循环技术和新型储热技术,包括使用无机盐基PCM和显热储热材料(如固体颗粒和熔融氯盐),以及熔盐或无机盐基PCM中合金的腐蚀研究。如图7所示,在ARENA的资助下,位于新南威尔士州的Vast Solar CSP测试站(储热量为6 MW,储电量为1 MW)于2014年开始建设。据报道,2019年科研人员成功以液态钠金属作为导热介质进行测试,其最高运行温度可高于800℃。此外,科研人员还做了大量工作以测试和确定适用于下一代CSP技术的运行温度更高的PCM储热材料,测试的PCM材料包括NaCl-Na2CO3和Li2CO3-K2CO3-Na2CO3等混合盐。与商用熔融硝酸盐相比,无机盐基PCM具有更低的价格、更高的热稳定性和储热密度。但与此同时,这些无机盐混合盐的导热系数低,传热受到限制,并在高相变温度下会严重腐蚀合金材料,而腐蚀通常也是影响结构材料使用寿命的关键问题。因此,为了实现这些PCM材料的商业应用,科研人员正在研究如何有效且经济地减轻腐蚀。

图7位于澳大利亚新南威尔士州的Vast Solar CSP试验电站,使用液态钠金属作为导热介质,试验电站设计储电量和储热量分别为1 MW和6 MW

(三)欧洲

欧洲在研发CSP技术方面有悠久的历史,并取得了许多成果。据2019年的统计数据,西班牙是拥有世界上最大CSP装机容量的国家(>2.3 GW)。自2004年以来,欧盟通过FP7和H2020计划支持了包括下一代CSP技术在内的技术研发。欧洲的一些CSP研究机构,如西班牙能源、环境与技术研究中心(Spanish Research Center for Energy,Environment and Technology,CIEMAT)、德国宇航中心(German Aerospace Center,DLR)、瑞士保罗谢勒研究所(Paul Scherrer Institute,PSI)、瑞士苏黎世联邦理工学院(Swiss Federal Institute of Technology in Zurich,ETH Zurich)、意大利国家新技术、能源和可持续经济发展局(Italian National Agency for New Technologies,Energy and Sustainable Economic Development,ENEA)、法国国家科学研究中心(French National Center for Scientific Research,CNRS)等机构参与了这些计划,在SFERA I–III期项目以及STAGE-STE项目中可以找到关于参与机构的更完整信息。

欧洲CSP研究基础设施、策略、资金计划和路线图主要由欧洲储能协会(European Association for Storage of Energy,EASE)、欧洲能源研究联盟(European Energy Research Alliance,EERA)、欧盟电网计划(European Electricity Grid Initiative,EEGI)、用于聚光式太阳能发电的欧洲太阳能研究基础设施(European Solar Research Infrastructure for Concentrated Solar Power,EU-SOLARIS)、欧洲研究区域网络(European Research Area Network,ERA-Net)以及其他一些欧洲和国家级协会,如德国太阳能热发电协会(German Association for Concentrated Solar Power,DCSP)管理。与美国的Gen3 CSP计划相比,欧洲的研发采用了更宽泛的开发路线,其中也涉及Gen3 CSP中研究的技术。例如,科研人员已建立了商业Fe-Cr-Ni合金在熔融氯盐中的主要腐蚀机理,并确定一些缓蚀方法在实验室试验中能表现出很好的腐蚀控制效果。同时,一些用于真实情况下测试新技术和部件的CSP中试装置已经或正在被建造。DLR科研人员已经在一个CSP中试装置(Juelich Solar Tower)中测试了固体颗粒储热技术和先进颗粒接收器,他们利用该技术在900℃以上的高温下实现了高效的储放热能(图8)。在卡尔斯鲁厄理工学院(Karlsruhe Institute of Technology,KIT)的一个CSP中试装置内,科研人员对用作高温储热/导热材料的液体金属进行了测试。在西班牙,Abengoa在Avanza-2中试装置中,在高达700℃的温度下对三元共晶Li2CO3-Na2CO3-K2CO3熔融碳酸盐储热/导热技术进行了吨级测试。除了这些工作之外,还有许多研发项目正在欧洲进行,并获得了欧盟和一些欧洲国家的资助,限于篇幅在此不做一一讨论。

图8 DLR的CSP中试装置。(左)Juelich Solar Tower;(右)测试中的颗粒接收器CentRec

(四)亚洲

在亚洲(如中国和印度)有许多CSP电站正在运行、建设或开发。2016年,中国宣布了首批获得国家补贴的20个CSP示范项目(共1.35 GW),其中包括浙江中控太阳能德令哈50 MW塔式熔盐光热发电项目(Zhejiang SUPCON SOLAR Delingha 50 MW molten salt tower project)和北京首航节能敦煌100 MW塔式熔盐光热发电项目(Beijing Shouhang IHW Dunhuang 100MW molten salt tower project)。2019年,全球大多数的新CSP电站(>1.1 GW)在中国处于建设中。据统计,2018年约有550 MW的新CSP电站投入商用运营,其中,中国通过开始运行的中控太阳能德令哈50 MW和首航节能敦煌100 MW塔式熔盐光热电站,贡献了约200 MW电力。

随着亚洲(主要是中国)CSP行业的快速发展,新CSP技术正在被开发,如固体颗粒储热/导热技术、熔盐储热/导热技术、气体导热并使用其他材料储热的技术、sCO2动力循环技术和太阳能碟式斯特林技术。最近,中国科学院电工研究所(IEE-CAS)与西安交通大学(XJTU)、浙江大学(ZJU)、清华大学(THU)和中国科学院上海应用物理研究所(SINAP-CAS)以及其他几个机构在中国科技部国家重点研发计划的资助下,启动了一项名为“超临界CO2太阳能热发电关键基础问题研究”的项目,其主要研究内容包括CSP高温子系统的设计方法、高温接收器的研发、新储热材料和系统的研发、sCO2太阳能热发电示范平台的构建,以及与材料、部件和中试装置相关的研究课题。此外,2018年,首航高科能源技术股份有限公司开始与法国电力公司(EDF)合作进行sCO2 CSP的示范项目,准备将其10 MW CSP示范电站改造为sCO2动力循环CSP电站。

在印度,太阳能技术的研发主要由印度国家太阳能研究所(National Institute of Solar Energy,NISE)负责。据介绍,与光伏技术相比,印度目前在CSP技术的研发方面面临着各种挑战,如缺乏有经验的劳动力以及本土制造业不足等。因此,尽管印度的法向直接日射辐照度(direct normal irradiance,DNI)较高,用于开发太阳能的面积也较大,但印度对下一代CSP技术的研发进展却很缓慢。而日本和韩国等其他亚洲国家的DNI较小,用于开发CSP的地面空间也较小,因此,与下一代CSP技术相比,它们更偏好研发可在海外(如澳大利亚)生产氢气的太阳能技术。产生的氢气可以通过存储和运输,在国内用于发电、供热或合成化学物质。例如,日本建立了一个聚光测试装置,测试了使用二氧化铈的两步式水分解工艺(800~1400℃),用于太阳热生产氢气。

(五)总结

在过去的10年(2010—2020年)中,在各国和各地区研究计划的推动下,高温储热/导热和sCO2布雷顿动力循环等下一代CSP关键技术研发取得了显着进展。这些技术在美国、澳大利亚、欧洲或亚洲的中试装置中完成了测试。美国已开始准备建立中试装置,在日照CSP条件下测试熔融氯盐储热/导热、固体颗粒和sCO2布雷顿等技术,而澳大利亚已在中试装置中成功演示了用于CSP的液态金属导热技术。欧洲的一些研究机构和能源公司正在演示用于CSP的熔融碳酸盐、固体颗粒和液态金属技术。2018年,中国开始建设接近商业规模的sCO2 CSP示范电站,并测试sCO2 CSP的关键技术。

•以新型熔盐作为储热/导热材料,如熔融碳酸盐和氯盐,由于低廉的成本目前主要将后者作为研究对象;

•以固体颗粒作为储热/导热材料,该技术已在美国、欧洲和中国进行了一些示范;

•利用气体(如氦气)进行导热,使用其他材料(如固体材料,PCM)间接储热,科研人员计划在美国、欧洲和中国进行示范;

•将液态金属作为导热材料,使用其他材料(如液态金属本身、固体材料或PCM)间接储热,在澳大利亚和欧洲对该技术进行示范。

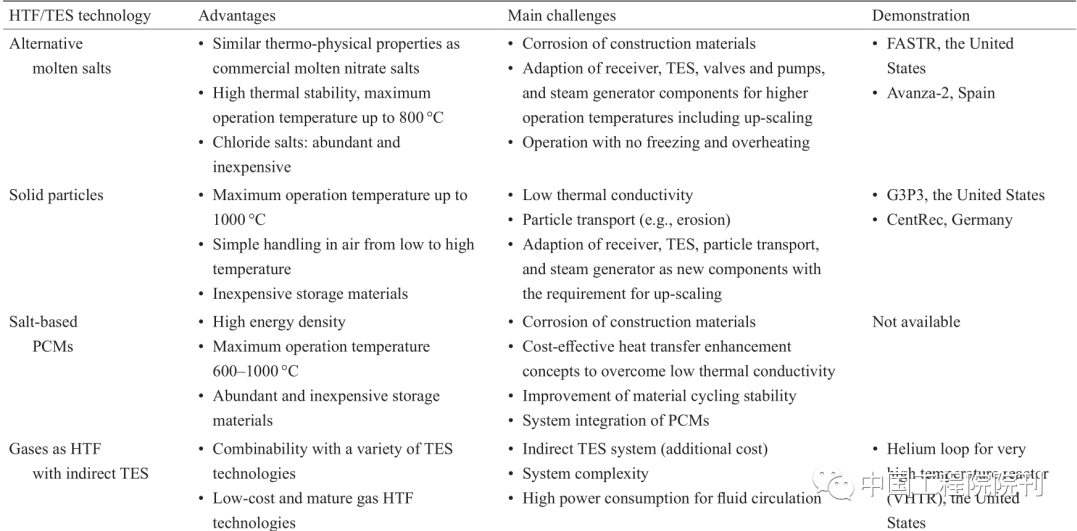

表1汇总和比较了这些储热/导热技术的优势、面临的主要挑战和测试技术可用的试验装置。其中,熔融氯盐具有合适的熔点和很好的热性能(蒸气压低、热稳定性高),以及低廉的材料价格。此外,由于与商业熔融硝酸盐技术相似,目前最先进的塔式CSP电站的设计经验也适用于使用新型熔融氯盐的下一代CSP电站。与熔盐技术相比,颗粒技术的最高使用温度可达1000℃,而无机盐基PCM技术具有更高的储热密度。在导热技术中,液态金属技术的导热系数比其他技术高很多。但是,这些新型储热/导热技术面临着一些技术挑战,如控制高温下熔盐对结构材料的腐蚀、提高固体颗粒和PCM材料的传热性能的循环稳定性,以及降低液态金属技术的材料、运行和维修成本。综上所述,我们需要更多的测试和示范装置进行实际光照环境下的测试,来验证这些新型储热/导热技术的实用性和经济性。

表1下一代CSP技术中的储热/导热技术比较

三、下一代CSP电站中的熔融氯盐技术

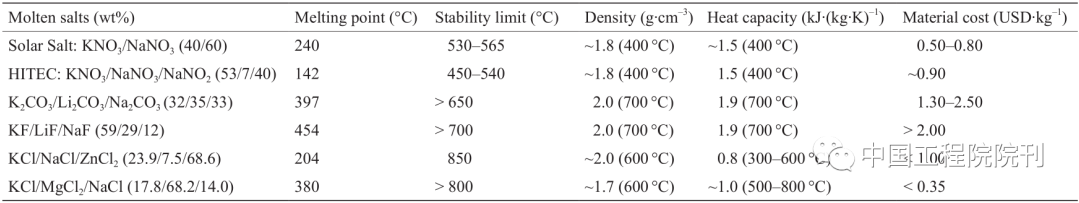

熔融氯盐具有热稳定性高且成本低的优势,是下一代熔盐技术中最有发展潜力的储热/导热材料之一。如表2所示,与碳酸盐混合盐(如Li2CO3/Na2CO3/K2CO3,1.3~2.5 USD∙kg–1)和硝酸盐混合盐(如太阳盐,0.5~0.8 USD∙kg–1)相比,氯盐混合盐(如MgCl2/KCl/NaCl,低于0.35 USD∙kg–1)具有较高的热稳定性(>800℃)和合适的热物理性质,同时价格也低很多。然而,与商业熔融硝酸盐技术不同,熔融氯盐技术面临着另一项主要挑战,即在高温下对金属结构材料有强烈的腐蚀性。因此高效且价格合理的腐蚀控制技术对于熔融氯盐技术至关重要。目前已有许多有关熔盐作为储热/导热材料的研究进展的文章,以下各小节将重点介绍熔融氯盐技术的最新研发进展,尤其在腐蚀控制方面。

表2 CSP技术中用作储热/导热材料的熔盐的性质和价格对比

(一)氯盐的选择和优化

一些研究小组通过查阅文献和实验测试,对下一代熔融氯盐储热/导热技术中的混合盐进行了选择和优化。如果主要考虑材料热物性和成本,那么以下氯盐比较适合用于混合盐:LiCl、NaCl、KCl、CaCl2、MgCl2、BaCl2、ZnCl2以及AlCl3。氯盐混合盐的熔点通常低于单盐,所以是更好的储热/导热材料。对较低温度的储热/导热而言,AlCl3和ZnCl2的混合盐因为具有较低的熔点而更有吸引力。但是,这些混合盐因为具有较高的蒸气压,所以在较高温度下通常不予考虑使用。例如,在前面提到的Gen3 CSP中的sCO2布雷顿循环的运行温度(T>720℃)下,ZnCl2具有很高的蒸气压,在720℃时接近1 bar(1 bar=1×105 Pa),而MgCl2等其他氯盐的蒸气压较低,在800℃时低于0.01 bar。低蒸汽压对于储热/导热技术应用而言是主要优势,原因是在储热和导热系统中,熔盐的蒸发和冷凝等问题将大大减少,而且不需要压力储罐,可减少设备成本。与含Li2CO3的碳酸盐混合盐相似,含LiCl的混合氯盐的熔点低,但成本较高。因此,不建议将含ZnCl2和LiCl的氯盐混合盐用于运行温度较高的先进熔盐技术。

由NaCl、KCl、CaCl2和MgCl2混合而成的氯盐混合盐具有良好的性能。与其他氯盐相比,碱金属氯盐(如KCl和NaCl)具有较高的热容,在高温下蒸气压较低,其吸湿性弱(意味着加热过程中由结晶水产生的腐蚀性杂质少),而且价格低廉,但缺点是熔点高(>750℃)。通过与碱土金属氯盐(如MgCl2、CaCl2)混合,可以显着降低单一碱金属氯盐的熔点。在NaCl、KCl、CaCl2和MgCl2所形成的的二元混合盐中,熔点最低的是KCl-MgCl2。这种混合盐熔点为426℃,高温下的蒸气压低,而且材料成本也较低。我们还可以向该二元混合盐中添加价格较低的NaCl,进一步降低熔点和成本,同时提高热容(表2)。图9显示,通过使用商业软件FactSage™建模,并用差示扫描量热法(DSC)测量,可知共晶三元混合盐MgCl2/KCl/NaCl的熔点约为383℃,共晶成分的质量分数为55%/20.5%/24.5%。经过比较,MgCl2/KCl/NaCl被国际上主要的熔盐技术科研团队认为是最有应用前景的下一代熔盐储热材料。

图9利用FactSageTM模拟所得的MgCl2/KCl/NaCl混合盐的相图,其中共晶成分的质量分数为55%/20.5%/24.5%,其经差示扫描量热法(DSC)确认。转载自参考文献,已获Elsevier Ltd.许可,©2018

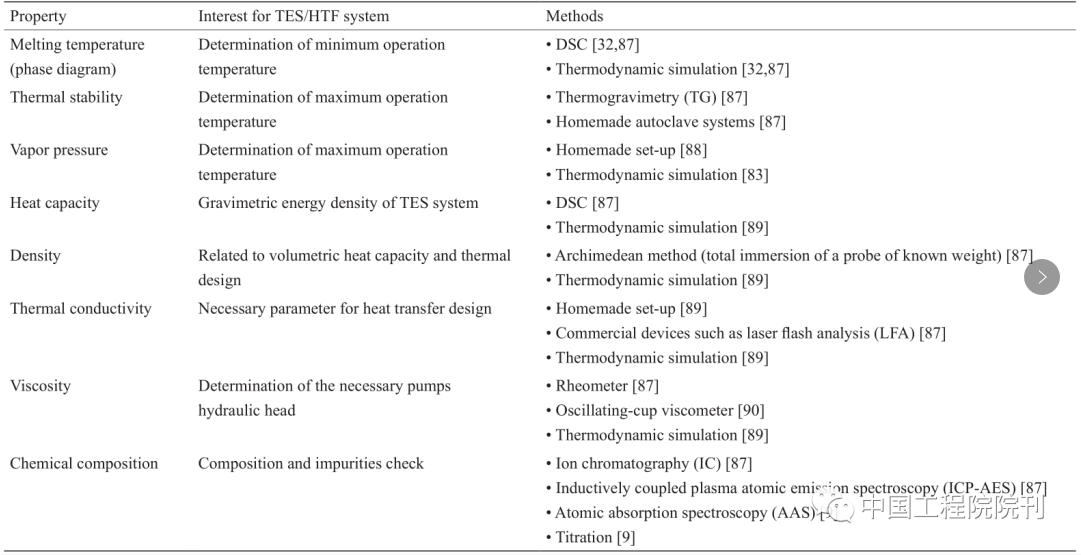

(二)熔融氯盐重要物性的确定

熔融氯盐的物性,包括最低熔点、蒸气压、比热容、密度、导热系数、黏度和杂质浓度(与盐的腐蚀性相关),对于熔盐储热/导热系统中腐蚀控制系统和关键部件的设计至关重要。关键部件包括熔融氯盐储罐、管道、吸收器、泵、阀和热交换器等。在一些研究项目中,如SFERA II,科研人员已经确定了上述熔融氯盐特性的测试程序和数据分析标准。表3总结了熔融氯盐性能的测试程序和测量方法。这些大多数可用的熔融氯盐性能测试程序和方法都是基于商业熔融硝酸盐,而且需要注意各种测量方法之间存在测量不一致的问题。所以,这些物性测试方法并非全部适用于熔融氯盐,如最高运行温度的确定方法。对于熔融氯盐,最高运行温度的确定不仅应该和熔融硝酸盐一样考虑其热稳定性,还应考虑高温下的腐蚀性和蒸气压问题。

INL的研究报告综述了MgCl2/KCl混合盐的比热容、密度、导热系数和黏度等物性数据。此外,NREL和ANU使用FactSageTM建模和DSC测试确定了MgCl2/KCl/NaCl的最低熔点和组分。Wang等通过自制装置和Brookfield黏度计分别研究了共晶NaCl/KCl/ZnCl2混合盐的蒸气压和黏度。Li等通过将计算结果与实验数据进行比较,推导得到一系列公式,用于预测含NaCl、KCl、MgCl2、CaCl2和ZnCl2的混合盐的热物性,包括热容量、密度、导热系数和黏度等。但是,目前针对熔融氯盐物性的相关研究仍然有限,尤其是针对最有发展前景的MgCl2/KCl/NaCl混合盐,为了实现商业应用还需要科研人员进行大量研究测试。

表3对于设计储热/导热系统至关重要的熔盐物性的测量以及热力学模拟方法

(三)熔融氯盐对结构材料的腐蚀及其控制方法研究

1.熔融氯盐对结构材料的腐蚀机理研究

熔融氯盐对结构材料的强腐蚀性是阻碍其商业应用的主要问题。近年来,结构材料(主要是商用金属合金)在高温下(>600℃)在熔融氯盐中的腐蚀已得到广泛研究。最近科研人员发表了一些相关的综述论文。我们近几年发表的关于熔融氯盐中合金材料的腐蚀机理和控制方法的综述,全面介绍了熔融氯盐的腐蚀。

从理论上讲,纯氯盐(如MgCl2/NaCl/KCl混合盐)本身不会氧化商业Cr-Fe-Ni合金中的金属元素,原因是MgCl2、NaCl和KCl比FeCl2、CrCl2和NiCl2的热力学性能更稳定。合金的严重腐蚀主要是由熔融氯盐中的氧化性杂质(如水解产物)引起的,它们会氧化Cr元素形成Cr氧化物。与接触空气或氧化性的高温气体不同,Cr氧化物在与熔融氯盐中的氯离子反应后可溶解在熔融氯盐中,因此无法在商用Cr-Fe-Ni合金上形成稳定的氧化物保护层。研究表明,如果熔融氯盐中含有杂质,则在高温下通常具有很强的腐蚀性。举例说,在700℃下,如果结构合金与未纯化的MgCl2/NaCl/KCl混合盐接触,甚至昂贵的强抗腐蚀性镍基合金(如Hastelloy C-276)也无法满足商业应用要求的30年使用寿命(即腐蚀速率应低于10µm∙a–1)。使用扫描电子显微镜(SEM)和能量色散X射线(EDX)对Cr-Fe-Ni合金腐蚀样品进行显微组织分析发现,在腐蚀过程中,Cr比Fe和Ni先被氧化溶解,从而形成具有多孔结构的腐蚀层。科研人员普遍认为,金属结构材料在高温下与熔融氯盐接触后的腐蚀,是由熔融氯盐中的腐蚀性杂质(如MgOHCl)和气体(如HCl)引起的。如图10所示,在先前的工作中,我们提出了商用Cr-Fe-Ni合金在熔融MgCl2/NaCl/KCl中的杂质驱动的腐蚀机理。含有强吸湿性MgCl2的氯盐混合盐中的主要腐蚀性杂质是脱水过程[式(2)]中产生的水解产物MgOHCl,水解反应如式(3)和式(4)所示:

MgCl2∙2H2O→MgCl2∙H2O+H2O(2)

MgCl2∙H2O→MgOHCl+HCl(3)

MgCl2∙2H2O→MgOHCl+HCl+H2O(4)

大量的MgOHCl以MgOH+和Cl–离子的形式存在于熔融氯盐中。当温度高于550℃时,MgOH+会分解为MgO和强腐蚀性的H+离子,从而与商用Cr-Fe-Ni合金中较活泼的Cr和Si元素发生反应。

除金属合金外,科研人员还对陶瓷结构材料的腐蚀行为进行了研究,如高温(>600℃)下熔融KCl/NaCl中的Al2O3和SiC材料,以及熔融MgCl2/NaCl/KCl中碳纤维增强的碳化硅复合材料(C/C-SiC)。C/C-SiC在熔融氯盐中的浸渍试验表明,其具有优异的耐腐蚀性、高温下优良的机械性能和高断裂韧性。这种材料可用作熔融氯盐技术中关键部件(如熔盐泵和熔盐阀)的高温结构材料。

图10在惰性气氛下,Cr-Fe-Ni合金在熔融MgCl2/KCl/NaCl中的杂质腐蚀机理。转载自参考文献,已获得Elsevier B.V.许可,©2018

2.熔融氯盐的纯化方法

(1)热纯化方法

已有科研人员对采用加热法降低含有强吸湿性氯盐的熔融氯盐腐蚀性进行了研究。例如,通过控制温度逐步加热混合盐抑制前面提到的水解副反应,从而减少腐蚀性杂质。根据MgCl2水合物的H2O和HCl的蒸气压图(图11),Kipouros和Sadoway使用多步加热法来纯化MgCl2的水合物。通过逐步升高盐温,将室温下的MgCl2水合物MgCl2·6H2O依次脱水,在温度为T1~T3时依次脱水为MgCl2·4H2O、MgCl2·2H2O和MgCl2·H2O。科研人员可将盐温控制在T3和T4(MgCl2·H2O的水解温度)之间,使更多的MgCl2·H2O脱水形成无水MgCl2,且不形成或只形成少量的MgOHCl。近期,Vidal和Klammer研究了这样的热纯化过程。我们课题组使用DSC、热重分析-结合质谱(TG-MS)和EDX分析方法,以及在线监测生成的HCl气体,对含有水合MgCl2(MgCl2·6H2O)的MgCl2/NaCl/KCl混合盐(摩尔分数分别为60%/20%/20%)的热纯化方法进行了研究。我们还测试了另一种盐脱水方法,即在加热至熔点之前,在低于熔点的350℃下通过使用惰性气体吹扫固体盐,以减少水解副反应和盐中MgOHCl等腐蚀性杂质的浓度。

图11基于MgCl2水合物的H2O和HCl的蒸气压图,通过逐步加热对盐进行纯化。1 atm=101 325 Pa。转载自参考文献,已经Elsevier Science Ltd.许可,©2001

然而,根据图11中的蒸气压图,通过逐步加热的方法不可能完全避免式(3)和式(4)中的水解反应。经过上述逐步加热的纯化后,盐中仍残留少量氢氧化物杂质(质量分数通常为0.1%~1%),这些杂质可导致金属结构材料的严重腐蚀。MgOHCl以MgOH+和Cl–的形式溶于熔融氯盐中。在温度高于555℃下,MgOH+进一步分解为MgO和腐蚀性H+。在惰性气氛下,可溶性金属羟基离子被认为是熔融氯盐中最关键的腐蚀性杂质。低浓度的腐蚀性杂质用热纯化方法不容易被去除,建议通过如化学或电化学纯化方法,进一步降低其浓度,以减缓结构材料的腐蚀速率。

(2)化学纯化方法

已有科研人员使用化学方法来纯化熔融氯盐,如在含LiCl的熔融氯盐中添加Li金属或在含MgCl2的熔融氯盐中添加Mg金属作为缓蚀剂。结果表明,在熔盐静态或热虹吸动态试验条件下,商用Cr-FeNi合金的腐蚀速率显着降低(图12)。我们课题组将三种商用Cr-Fe-Ni高温合金(SS 310、Incoloy 800 H和Hastelloy C-276)浸渍在MgCl2/NaCl/KCl(摩尔分数为60%/20%/20%)熔盐中,并添加质量分数为1%的Mg金属作为缓蚀剂,在惰性气氛和700℃的条件下进行了500 h的试验。与不添加Mg相比,添加Mg缓蚀剂可将合金的腐蚀速率显着降低70%以上,原因是添加金属Mg可降低腐蚀性杂质MgOHCl的浓度,从而降低熔融氯盐的氧化还原电位(即腐蚀性)。最近,Choi等使用循环伏安法和开路电位法等电化学方法深入研究了熔融氯盐中Mg金属的缓蚀机理。Sun等使用电感耦合等离子体原子发射光谱(ICP-AES)、拉曼光谱和红外光谱等分析方法,分析了添加金属Mg后MgCl2/NaCl/KCl熔融混合盐的化学性质。他们的研究结果也表明,添加Mg可以去除MgOHCl等腐蚀性杂质,从而降低盐的腐蚀性。

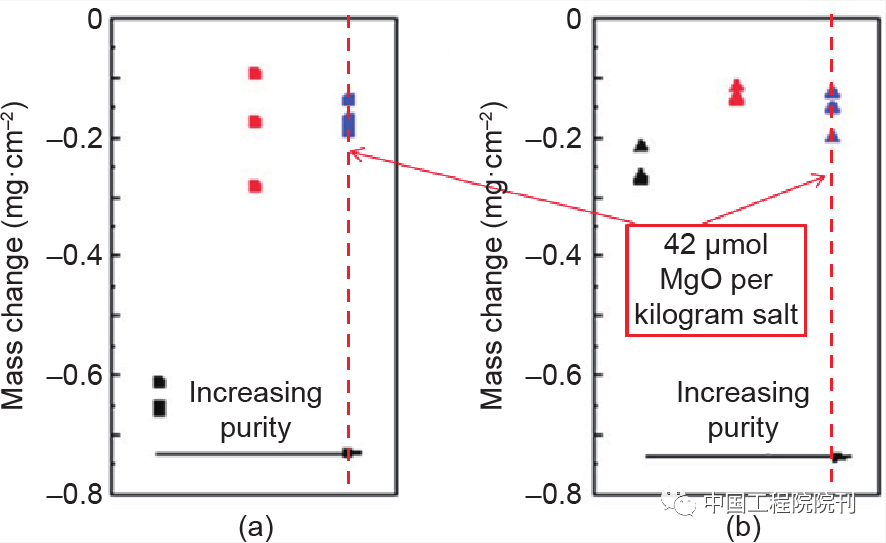

除了添加缓蚀剂,Kurley等使用多种碳氯化有机气体及其混合气体,通过碳氯化方法纯化了KCl-MgCl2熔盐。他们让四氯化碳气体通过熔盐,成功地将千克级熔盐的杂质浓度纯化到很低的水平(每千克盐只含42μmol MgO)。如图13显示,在这种被纯化后的700℃熔融氯盐中,不锈钢SS 316L具有与镍基哈氏合金Hastelloy N相近的低腐蚀速率。两种合金的腐蚀速率均小于30µm∙a–1(100 h浸渍试验后合金质量变化低于0.2 mg∙cm–2),接近30年使用寿命的要求。因此,此实验验证了熔融氯盐中的腐蚀性杂质是腐蚀的主要原因。同时还表明,如果将杂质的浓度控制在低水平,那么在下一代熔融氯盐储热系统中也允许使用价格较低的结构材料(如不锈钢),以增强其成本竞争力。

图12在静态和热虹吸的腐蚀测试条件下,Haynes 230合金在有和没有Mg缓蚀剂的850℃MgCl2-KCl熔盐中的腐蚀速率比较

图13在惰性气氛及700℃下,随着KCl-MgCl2盐纯度的提高,浸渍其中的SS 316L(a)和哈氏合金N(Hastelloy N)(b)的质量变化。转载自参考文献,已经Royal Society of Chemistry许可,©2019

(3)电化学纯化方法

一些电化学方法也被科研人员用来纯化熔融氯盐。文献[101–103]显示可以通过使用惰性电极对熔融氯盐进行预电解(PE),去除其中的大多数杂质。但是,使用惰性电极将发生以下反应,并产生Cl2等有毒气体。

阴极(还原):2MgOH++2e–=2MgO(s)+H2(g)(5)

阳极(氧化):2Cl–=Cl2(g)+2e–(6)

总反应:2MgOH++2Cl–=Cl2(g)+2MgO(s)+H2(g)(7)

此外,阴极表面会被产生的电绝缘固体MgO钝化。为避免Cl2等有毒气体的产生和电极的钝化,我们课题组在电解中使用了Mg阳极和脉冲电位对MgCl2/KCl/NaCl熔盐进行纯化,从而降低其腐蚀性,具体反应过程如下所示:

阴极(还原):2MgOH++2e–=2MgO(s)+H2(g)(8)

阳极(氧化):Mg(s)=Mg2++2e–(9)

总反应:2MgOH++Mg(s)=Mg2++2MgO(s)+H2(g)(10)

图14是上述反应的示意图,以及在Mg阳极电解中观察到的现象。实验结果表明,电解可有效去除腐蚀性杂质MgOHCl。同时通过对浸入熔融氯盐中的商用高温合金(Incoloy 800 H)进行动电位极化法(PDP)测试腐蚀速率,测试结果表明,由于盐的纯化,合金的腐蚀速率被降低80%以上。而且,电解过程中施加的脉冲电位可以抑制因MgO析出导致的阴极钝化失活。所以,这种电化学盐纯化方法被认为有希望低成本控制熔融氯盐的腐蚀性。

图14在惰性气氛下,使用Mg阳极对500℃下的KCl/MgCl2/NaCl熔盐进行电化学盐纯化,图中所示为假定发生的电解反应和实验观察到的现象。转载自参考文献,已经Elsevier B.V.许可,©2019

(4)腐蚀性杂质的测量和监测方法

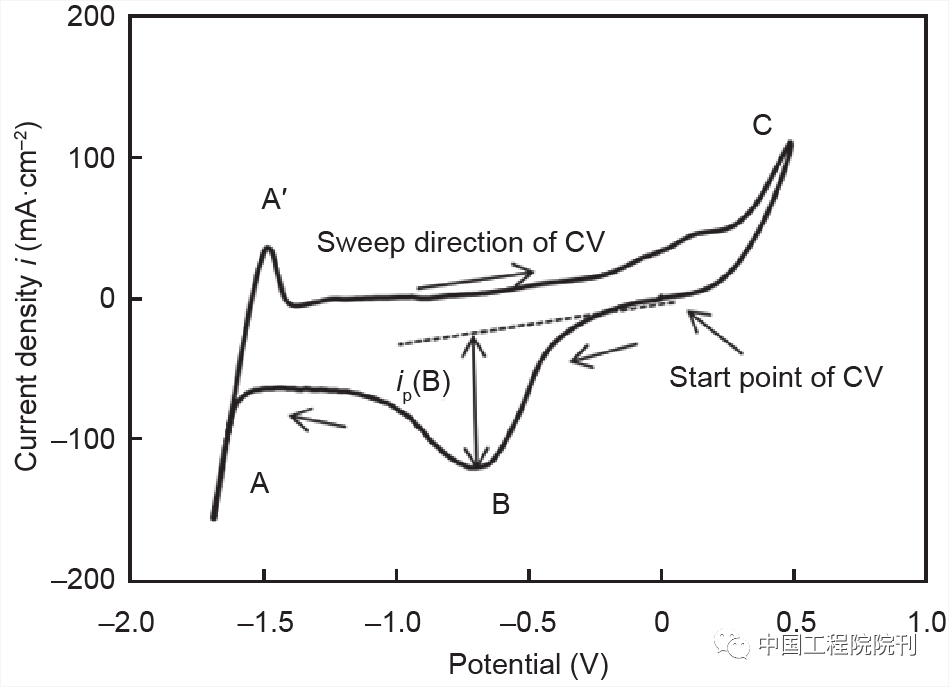

为了测量/监测含MgCl2的熔融氯盐中腐蚀性杂质(如MgOHCl)的浓度,已有科研人员提出了几种方法,如酸碱滴定法和循环伏安法。Kurley等使用微量移液管和商业pH电极,基于酸碱滴定法测量了KCl-MgCl2熔盐中溶解的氧化物杂质浓度,测量极限低于50μmol·kg–1,即MgOH+含量为5 ppm。Skar和我们课题组的研究工作表明,循环伏安法是一种有应用前景的原位监测MgOH+杂质的技术,其测量MgOH+含量的极限可低于100 ppm。图15显示了带有杂质离子MgOH+的MgCl2/KCl/NaCl熔盐的循环伏安图。循环伏安法和滴定法测量表明,反应B[MgOH++e–→MgO(s)+(1/2)H2(g)]的电流密度峰值ip与熔融氯盐中MgOH+的浓度成正比。除这些方法外,其他方法,如前面提到的拉曼光谱法和红外光谱法也可以被用于测量和监测MgOH+杂质。不同于化学事后分析(post analysis)方法,原位监测方法的优点是它可以被开发成熔融氯盐杂质在线监测技术,与上述盐纯化技术集成在一起形成熔融氯盐腐蚀控制系统。

图15含有MgOH+杂质离子的MgCl2/KCl/NaCl熔盐的典型循环伏安图。反应A:Mg2++2e–=Mg(s);反应A′:Mg(s)=Mg2++2e–;反应B:MgOH++e–=MgO(s)+(1/2)H2(g);反应C:Cl–=(1/2)Cl2(g)+e–。T=500℃;工作电极材料:钨;扫描速率:200 mV·s–1。ip(B):反应B的电流密度峰值。转载自参考文献,已经Elsevier Ltd.许可,©2017

3.其他缓蚀方法

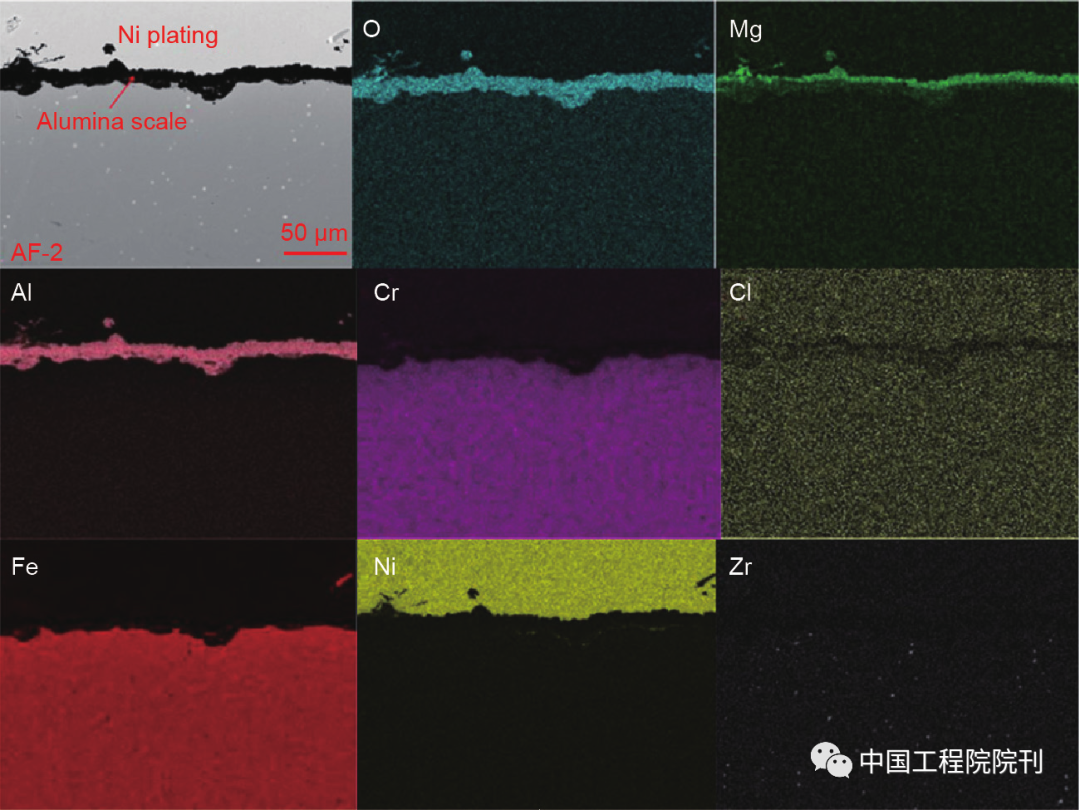

除了盐纯化外,科研人员还提出了其他的缓蚀方法,比如通过改进和处理结构材料减少其腐蚀,如表面涂覆或生成Al2O3、钇稳定氧化锆(yttriastabilized zirconia,YSZ)、铁基或镍基无定形涂层等保护层。实验表明该方法具有一定的发展前景。与盐纯化方法相比,合金保护层可以同时减轻合金在熔融氯盐和保护气体中的腐蚀。Gomez-Vidal等在高温(如1050℃)下预氧化含铝合金,从而在合金表面形成了致密而连续的氧化铝保护层,腐蚀实验表明可有效保护合金免受熔融氯盐的腐蚀。此外,Raiman等通过实验显示,铁基或镍基无定形涂层可以改善结构合金在腐蚀性熔融氯盐中的耐蚀性。我们课题组也进行了这方面的研究,与KIT合作在高温(800℃)下将Fe-Cr-Al模型合金(铝的质量分数为8%)在空气中进行预氧化,从而在合金表面形成一层致密的氧化铝保护层。如图16所示,附着在合金表面的氧化铝保护层可以有效地抑制Cr和Fe的氧化溶解以及腐蚀性杂质渗透进合金而腐蚀基体。

图16在惰性气氛下,经过700℃的MgCl2/KCl/NaCl熔盐500 h的腐蚀后,预氧化后的Fe-Cr-Al模型合金(Al的质量分数为8%)横截面的SEM图和EDS映射。转载自参考文献,已经Elsevier B.V.许可,©2018

四、结论与展望

在过去10年(2010—2020年)中,在许多国家/地区,包括美国、澳大利亚、欧洲和亚洲(主要是中国)的研究项目支持下,使用新型储热/导热材料的下一代CSP技术的研发取得了重大进展。科研人员研发适用于565℃以上的新性储热/导热技术,并将它们和具有更高热电转换效率的动力循环(如sCO2动力循环)相结合。他们广泛研究了4种有发展前景的技术路线,即固体颗粒、熔盐、气体和液态金属技术路线。本文总结了上述技术的最新研发进展和面临的主要挑战,此外,还对这些技术的优缺点进行了比较和评论。

在这些候选的新型储热/导热材料中,熔融氯盐由于优良的热性能和低廉的材料价格被认为是下一代熔盐技术中最有希望的储热/导热材料,其可在高达750℃的温度下使用。然而,熔融氯盐在高温下对金属结构材料具有强腐蚀性,因此科研人员需要解决这一挑战,确保储热系统的长寿命和可靠性。

熔融氯盐储热/导热技术的研发进展总结如下:

(1)MgCl2/KCl/NaCl已被确定为最有发展前景的熔融氯盐储热/导热材料;

(2)熔融氯盐的物性参数对熔融氯盐技术的工程设计至关重要,其重要物性的测量方法和推荐值(即最低熔点、蒸气压、比热容、密度、导热系数、黏度和腐蚀性等)还需进一步确认;

(3)结构材料(如合金)在熔融氯盐中的腐蚀机理已被广泛研究,基于腐蚀机理,科研人员也找到了一些有发展前景的腐蚀控制方法。

在回顾和总结最新研究进展的基础上,本文也给出一些未来研究建议,以促进熔融氯盐储热/导热技术的成熟和实现其在下一代CSP电站中的应用:

(1)研究如何合理整合盐纯化和减缓腐蚀的方法,开发经济有效的控制熔融氯盐腐蚀性的技术;

(2)研究经济有效的腐蚀控制方法及系统;

(3)考虑耐久性以及熔融氯盐的腐蚀性,确定值得在实验室水平试验的结构材料;

(4)开发熔盐回路中所需的所有关键部件,如熔融氯盐储罐、热交换器、管道、泵和阀门,并在高温下进行熔融氯盐回路试点示范;

(5)确定整个技术放大策略,包括考虑实际应用中所需的材料和工艺。

注:本文内容呈现略有调整,若需可查看原文。

改编原文:

- CPC2017视频 | SkyFuel解说下一代槽式光热发电技术SkyTrough® DSP

- 龙腾光热与德国SBP太阳能公司正式签订下一代聚光器合作研发协议

- SolarReserve获美国能源部200万美元资金支持,力推下一代定日镜系统研发

- 欧盟“Horizon 2020”下一代太阳能热发电研发项目正在法国开展

- 前沿科技!下一代太阳能光热与光伏混合技术的效率极限

- 将建1MW示范项目!美澳联合推进下一代储热型光热发电技术研究

- 青海省能源局调研德令哈2000MW光储热一体化暨海西州调峰中心基地项目

- 江苏国信靖江发电2×660MW机组熔融盐储热技术调频/调峰/安全供热整体解决方案招标

- 储热型光热电站支撑和调节电源价值逐步凸显,行业发展仍需政策连续性支持

- 试点推动供热机组开展储热、热电解耦改造!安徽省发布电力供应保障三年行动方案(2022—2024)

- 含槽式光热辅热及储热供热系统3MW×10h!乌兰察布“源网荷储一体化”相关工程EPC招标

- 国际首套100MW先进压缩空气储能国家示范项目储热子系统完成安装

- 增加“储热”!两部委正式印发《关于加快推动新型储能发展的指导意见》

- 我国电源侧储能中储热技术的发展现状及前景

- 储热,赢来发展机遇

- 国家重点研发计划“应用于低碳区域能源系统的大规模水体储热模型及关键技术研究”项目获批立项