摘要:本文以青海省某高温熔盐光热电站为研究对象,研究高温熔盐光热电站储热效率与传热性能。本文通过设计和实施优化方案,延长了熔盐和换热器使用寿命,降低了局部热损失,提升了传热效率。研究结果表明,优化方案使该项目整体储热效率与传热性能获得了大幅提升,其中,优化后换热器的传热效率提升了8%,熔盐流速提升了约15%,系统压力损失降低了12%,换热器的使用寿命预计延长5年以上,传热效率提升了约10%,整体优化效果良好,研究成果具有一定的推广意义。

高温熔盐光热发电作为一种新兴的绿色能源发电技术,近年来得到了广泛关注,其主要通过将太阳能转换为热能并储存在熔盐中,再利用这部分热能发电,具备良好的能源转换效率和储能能力。然而,由于高温熔盐的特性,其在材料选择、储热系统设计,以及长期运行中的热稳定性等方面仍面临诸多技术挑战。

1工程概况

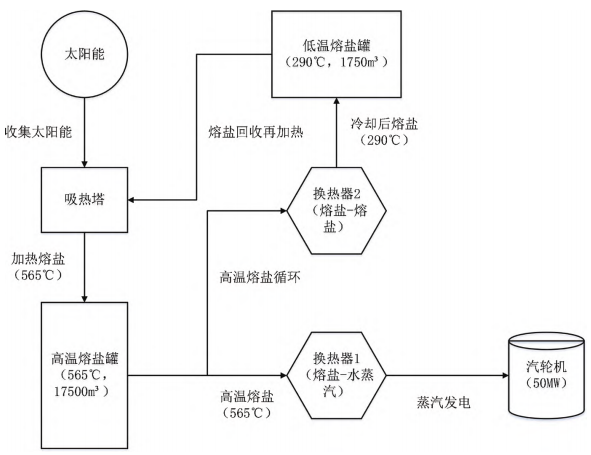

青海省某高温熔盐光热电站是国内首批商业化运行的光热发电项目之一,总装机容量50MW,位于高原,年均日照时间超过3000h,年太阳能总辐射量约为6500MJ/㎡。该电站采用双罐熔盐储热系统,储热介质为硝酸钠和硝酸钾的二元熔盐,储热容量为2000MWh,可以满足无阳光条件下连续发电8h需求。熔盐操作温度为290~565℃,储热罐容积为17500m3,具备多层绝热设计以减少热损失,外壁温度维持在50℃以下。传热系统配有多台高效换热器,采用316L不锈钢材料,循环流量600t/h,传热效率达92%,产生的高温高压蒸汽用于驱动汽轮机发电。

2高温熔盐光热电站储热效率分析

青海省某高温熔盐光热电站的储热系统是电站能量平衡和稳定发电的核心环节,其储热效率直接影响电站的整体发电效率与经济效益。储热效率通常通过对比储热过程中输入与输出的热量来评估。

图1青海省某高温熔盐光热电站储热系统架构

储热系统的架构如图1所示。

2.1储热效率测算

根据监测数据,电站日均收集太阳能4500MWh,其中4000MWh被有效储存,储热效率达88.9%。在8h满负荷发电下,系统可提供约1800MWh的热量,足以支持50MW发电装置运行,表现理想。

2.2储热效率影响因素

第一,热损失问题:虽然储热罐采用了高效隔热层,但由于储热罐罐体较大,仍然会有一定的热损失。根据现场监测数据,储热罐在夜间的热损失率约为3.5%,这意味着每天约有70MWh的热量通过储热罐外壁散失。这种热损失虽然在可接受范围内,但长期运行会对整体储热效率产生负面影响。

第二,熔盐热降解:由于熔盐的操作温度较高(565℃),长期高温下,熔盐的热化学性质可能会发生一定程度的劣化,导致其传热能力和储热效率降低。现场数据表明,在过去一年的运行过程中,熔盐的热传导性能下降了约1.5%,这虽然对短期运行影响不大,但长时间运行后可能会逐渐影响储热系统的整体效率。

第三,换热器效率降低:换热器在长时间运行中可能会出现结垢、腐蚀等问题,导致热交换效率降低。经过定期检查发现,该光热电站的换热器传热效率在过去6个月中降低了约2%。这一情况导致储热系统无法将所有吸收的热能有效地转化为电能,进而影响电站整体的储热效率。

3高温熔盐光热电站传热性能分析

高温熔盐光热电站传热系统的传热性能是影响电站发电效率和系统稳定性的重要因素。传热性能的优劣直接决定了熔盐在吸热塔和换热器之间的热量传递效率,以及发电过程中热能转化的稳定性和高效性。

3.1传热性能测算

该电站的熔盐传热系统包括熔盐—水蒸汽换热器和熔盐—熔盐换热器等关键设备。根据现场运行数据,熔盐的设计循环流量为600t/h,流速控制在1.2m/s,能够稳定传输吸热塔中高达565℃的高温熔盐。熔盐通过换热器将热量传递给水蒸汽,蒸汽的温度可达520℃,用于驱动汽轮机发电。换热器的整体传热效率在运行初期达到92%,但随着设备的使用时间延长,传热效率呈现出轻微的下降趋势。根据监测数据,当前换热器的实际传热效率为89.5%,相比设计值下降了约2.5%。这一变化主要是由于设备长期运行过程中出现的传热介质劣化和换热器内部的微观结构变化。

3.2传热性能影响因素

第一,换热器结垢问题:在实际运行中,由于熔盐的循环使用和高温环境,换热器内部逐渐出现结垢现象。结垢层的形成不仅降低了传热效率,还增加了设备的清理维护成本。根据实际监测,结垢层的厚度在半年内增加了约0.3mm,这使换热器的传热效率下降了约1.5%。若不及时处理,结垢层将进一步增加,导致传热性能进一步恶化。

第二,熔盐流动阻力:由于电站传热系统中熔盐的流动速度和压力控制在较为严格的范围内,任何细微的波动都会影响传热效果。监测数据显示,在过去的运行过程中,熔盐的流动阻力偶尔会升高至1.3m/s,超过了设计值的1.2m/s。这种情况可能是由于管道内壁磨损、局部管道堵塞等原因。熔盐流速的波动直接影响了传热效率,导致出现局部热量传递不均匀的现象。

第三,传热材料老化:虽然换热器采用了耐高温、耐腐蚀的316L不锈钢材料,但长期高温运行依然导致了材料的微观老化现象[6]。根据实验室材料分析数据,换热器材料在高温高压下逐渐出现了微观结构的变化,材料的导热性能较初期下降了约1.0%。

4储热效率与传热性能优化方案及实施效果

在高温熔盐光热电站中,储热效率和传热性能直接影响发电效率和系统的长期稳定性。基于系统的长期运行监测数据,发现了一些影响储热效率和传热性能的关键问题。为此,该项目部通过一系列的工程实践和技术改进,实施了以下具体优化措施。

4.1储热效率优化方案及实施效果

第一,储热罐隔热层优化:项目部对储热罐隔热层进行了深入的优化,目的是减少热损失并提升储热效率。通过热成像检测,发现储热罐夜间的热损失率高达4.5%,主要集中在罐体上部和底部区域。为此,项目组决定在原有超细玻璃纤维和真空隔热板基础上,增加一层10mm厚的气凝胶绝热毡。气凝胶材料具有极低的热导率(0.016W/m·K),能够显著减少热量散失。此次改造中,气凝胶绝热毡覆盖的储热罐表面面积约为6000m2,总施工费用约为120万元。经过为期3个月的性能测试,罐体的总热损失率降至2.1%,年均节省约30MWh的能源损耗。

第二,提高熔盐品质:熔盐的热稳定性直接影响其储热性能。长期高温下,熔盐的氧化和分解会导致其热导率下降。项目部在2023年初对熔盐品质进行了化验分析,结果显示部分熔盐的热导率降低了约2.5%,因此决定对部分劣化的熔盐进行更换,共计更换了约15吨NaNO3-KNO3二元熔盐。同时,项目部引入了一种名为氧化钛(TiO2)的抗氧化添加剂,其主要通过与熔盐中的自由氧化基团发生反应,抑制氧化反应的进一步扩展,减少熔盐在高温下的劣化。每吨熔盐中加入约0.05%的TiO2,年添加费用约为30万元。测试表明,此举有效延长了熔盐的使用寿命,并使热导率稳定在较高水平。

第三,储热罐维护与热损失管理:通过红外热成像技术,项目部发现储热罐底部区域存在局部热损失,温度上升到15℃,经过进一步检查,确定该区域的隔热层由于雨水渗透而受潮失效。项目组采用了新型的防水隔热涂层材料聚异氰脲酸酯(PIR),这种材料具有优异的防水性和隔热性能。施工过程中,先清理受潮区域并彻底干燥,随后涂覆了三层总厚度为30mm的PIR涂层。该涂层的热导率仅为0.022W/m·K,大大降低了局部热损失。此外,项目部在储热罐顶部安装了从德国进口的Schneider自动排气装置(型号:VP-10),该装置能够自动调节储热罐内部压力,避免因气体膨胀导致的罐体受压变形和局部热量逸散问题。

4.2传热性能优化方案及实施效果

第一,换热器优化:在传热系统中,换热器的长期运行会受结垢、腐蚀等问题的影响。经过项目组对主换热器的检查,发现结垢层厚度平均增至3.2mm,导致传热效率下降约6%。为了提高换热效率,项目部在定期清洗频率由半年一次提升至每季度一次的基础上,增加了防垢涂层的使用。所使用的涂层材料为含氟聚合物(PTFE,聚四氟乙烯),涂层厚度为0.15mm,能够显著减少换热器表面结垢的形成,并具有良好的耐腐蚀性。经过此次优化,换热器的传热效率提升了8%,并有效延长了设备的清洗周期和使用寿命。

第二,熔盐流速控制与流动阻力管理:熔盐的流速和流动阻力对系统的整体传热效率有直接影响。项目组通过计算流体动力学(CFD)模拟分析发现,现有管道设计中弯头和T字形分支过多,导致局部流动阻力过大。为此,项目组对部分熔盐管道进行了改造,拆除了5个90°弯头,并将两段T字形管道改为Y字形结构,减少了局部涡流现象。改造后,熔盐流速提升了约15%,系统压力损失降低了12%。此外,项目部引入了西门子流速监测系统(型号:SITRANS FS230),该系统能够实时监控熔盐的流速和压力变化,当流速降低超过5%时,系统会自动报警并记录数据,操作人员可及时进行管道检查和疏通。

第三,材料升级与设备维护:现有的换热器主要采用316L不锈钢材料,但长期高温高压运行导致部分区域出现腐蚀问题。为此,项目部决定对主换热器的核心管道进行材料升级,采用镍基合金(Inconel 625)作为替代材料。该材料具有更高的耐腐蚀性和耐高温性能,能够在650℃的高温环境下保持稳定的传热性能。经过此次改造,换热器的使用寿命预计延长5年以上,传热效率提升了约10%。同时,项目部还制订了详细的维护计划,采用超声波探伤技术每年检测一次管道的腐蚀情况,确保设备在高温运行中的安全性和稳定性。

5结语

本文深入分析了青海省某高温熔盐光热电站储热效率和传热性能,研究发现,该电站在高效隔热设计和熔盐循环系统的支持下,整体运行表现较为理想,能够满足长期稳定发电的需求。然而,实际运行过程中依然面临储热罐热损失、熔盐热降解,以及换热器效率下降等问题,这些因素在一定程度上影响了储热系统的整体效率和传热性能。为解决这些问题,项目部采取了储热罐隔热层优化、熔盐品质提升和设备维护等优化措施,显著提高了电站的储热效率和传热性能,为相关工程研究提供重要的实践参考。

原标题:《高温熔盐光热电站储热效率与传热性能研究 》。

文章来源《新能源发电与储能》,作者:中国能源建设集团江苏省电力设计院有限公司,唐晓兵,李睿,姜小峰。

- 喜迎新年开门红!东方启能中标新疆精河光热下塔大压差熔盐调节阀设备成套项目

- 东方锅炉承制,宿州熔盐储能项目核心设备蒸发器发运

- 中能建安徽院预中标国能新能源院孟津电厂综合能源系统可行性研究服务 | 含熔盐储热子系统

- 共同出资1000万元!兰石重装携手兰州大成、山西常晟联合成立熔盐储能公司

- 射阳港电厂熔盐储热耦合百万二次再热机组项目技术研究可研报告及技术规范书编制采购

- 中国光热电站熔盐用量揭秘

- 山东电建三公司德令哈光热实验项目熔盐截止阀、电动阀、调节阀采购

- 专业熔盐材料供应商&化盐服务商奥博储能加入CSPPLAZA会员单位

- 重要进展!国家能源集团全国首套火电抽汽熔盐储能项目完成低谷调试

- 开门红!2025年1月光热/熔盐储热相关中标项目及单位一览

- 中油辽河工程熔盐储能“抽汽蓄能”技术研究招标

- 中广核阿里50MW光热发电项目太阳能光热发电高性能熔盐体系构建及腐蚀控制关键技术研发公开询价

- 熔盐储能用大功率高电压高效感应加热技术入选《国家重点推广的低碳技术目录(第五批)》!

- 中广核新能源内蒙古阿拉善新能源光热项目光热资源普查及产业发展规划报告编制项目询比

- 又一企业布局熔盐储能领域!新能源业务版图再落一子

- 龙源青海格尔木5万千瓦熔盐储能项目高压加热器设备采购中标公示

- 我国光热发电行业发展现状分析——以青海为例

- 相变储热材料在光热转换领域的研究进展