在2025第六届中国储热大会上,国家能源投资集团有限责任公司科学技术研究总院(北京低碳清洁能源研究院)(以下简称“国家能源集团科研总院(低碳院)”)储热领域专家丁文进博士出席会议并作《大规模熔盐储热技术的熔盐化学与安全运行研究》主题报告,介绍了炭基材料超高温储热技术、熔盐储导热技术与热力(卡诺)电池技术的研发及应用进展,并分享了超高温氯盐熔盐体系的突破性研究成果。

图:丁文进

1

三大储热技术及其大系统应用研究

丁文进首先梳理了当前主流储热技术及对应材料体系,具体分类如下:

显热储热:涵盖水、导热油、液态金属、熔盐、固体材料等;

相变储热:涵盖水/冰浆、有机物、固体/液态金属、固体/熔盐等;

化学储热:涵盖水合盐、氧化物/氢氧化物、氧化物/碳酸盐、多价态氧化物等。

从储热密度来看,显热储热密度最低,相变储热次之,化学储热最高;从系统传热设计要求来看,从显热储热到化学储热,技术复杂度逐步递增。这两个特性决定了显热储热技术一般技术成熟度(TRL)更高,更容易实现大规模商业化应用。

据丁文进介绍,国家能源集团科研总院(低碳院)目前重点聚焦炭基储热和高温熔盐储热两大显热储热技术以及基于这些储热技术的储电系统技术——“热力(卡诺)电池”,已构建从材料开发、装备研制、中试验证到应用示范的全链条研发体系,并积极布局相变储热与化学储热技术研发。

▌炭基材料超高温储热技术

国家能源集团科研总院(低碳院)已成功完成炭基储热材料的实验室配方研发与工艺路线攻关,并于2020年实现首套1MW/8MWh储热装置稳定运行,迈出技术产业化的关键一步。经过持续迭代优化,2023年已具备百吨级规模化制备能力。

图:炭基储热砖

2024年,国家能源集团科研总院(低碳院)再获突破:完成榆林化工2MW/10MWh储热系统设计及1000小时示范运行,项目成功入选国资委首批赋权改革试点,成为行业技术创新与机制改革深度融合的标杆。目前,科研总院(低碳院)正加速推进炭基储热材料生产成套技术工艺包开发,同步开展百MWh级大型示范装置建设,将持续引领炭基储热技术规模化、商业化发展。

图:炭基储热2MW/10MWh中试装置

▌熔盐储热技术

国家能源集团科研总院(低碳院)针对熔盐的安全应用和新一代高安全性宽工域熔盐技术开发,组建熔盐研发团队和建立熔盐实验室,聚焦熔盐材料、熔盐加工处理、熔盐腐蚀监控设备等关键技术研发。目前,科研总院(低碳院)熔盐技术已在龙山、宿州电厂等地的熔盐储热火电厂灵活性改造示范项目得到初步应用。

图:国家能源集团GWh级熔盐储热改造火力电站

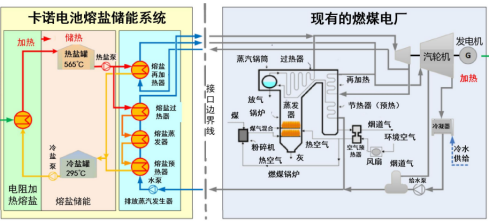

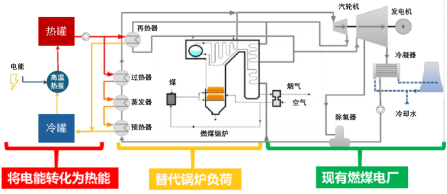

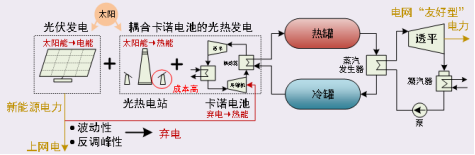

▌热力(卡诺)电池技术

国家能源集团科研总院(低碳院)深度挖掘基于储热技术的热力(卡诺)电池在集团内部的应用潜力,规划了5大产业化路径及21大应用场景。其中三大方向具备极高落地前景:

(1)退役煤电改造为高效热力(卡诺)电池:实现退役煤电资产高效再利用,助力燃煤电厂转型为综合型能源场站。

(2)耦合煤电的超宽负荷调峰热力(卡诺)电池:可大幅提升机组出力(-100%~100%),助力热电机组实现低碳热电解耦。

(3)纯绿电场景耦合高效热力(卡诺)电池:实现规模化经济配储(同等收益,投资减少约25%),大幅吸纳新能源弃电。

目前国家能源集团科研总院(低碳院)在鸳鸯湖建设3MW热力电池示范项目,并同步布局高温热泵、AI优化熔盐配方等前瞻研究。下一步计划在未来几年推进50MW级示范项目建设。

2

熔盐化学与安全运行研究

丁文进强调,熔盐储热系统运行温度高、储能容量大,其安全隐患需特别关注,国内外多个熔盐储能项目均出现过安全事故,造成了严重的经济和人身安全问题。为何熔盐技术看似简单,但国内外均出现安全问题,阻碍熔盐技术在多应用场景的快速大规模推广应用?究其根源,在于行业对熔盐高温下的化学行为缺乏深入理解,未能将其与水等常规工质区别对待,急需开发熔盐安全技术为熔盐技术快速大规模推广应用保驾护航。

以商业化硝酸盐/亚硝酸盐技术为例,其化学行为十分复杂,主要存在两大核心反应:

低温阶段(脱水和水解):熔盐(尤其是亚硝酸盐、硝酸钙)具有很强的吸水性。若水分未彻底脱除,升温至几百度时将发生水解反应,产生强腐蚀性酸和碱。

高温阶段(分解):硝酸钠/亚硝酸钠会发生热分解反应,产生氮氧化物等有毒气体和腐蚀性氧化物。

上述反应产生的杂质是导致腐蚀的主要元凶。丁文进指出,通过对熔盐中腐蚀杂质的有效监控,可以使二元盐在620℃下的腐蚀速率与570℃时相当,完全满足工业设计标准(常规不锈钢腐蚀速率<30微米/年)。这意味着,在完善的安全监控下,现有商业化熔盐系统的安全性大大提升,减少安全事故的同时提升熔盐工作温度和系统储热密度。

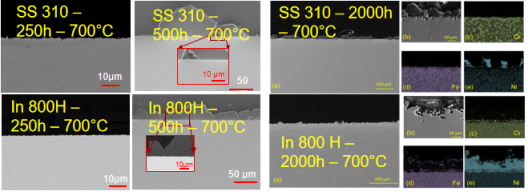

因高温热分解,目前商业化硝酸盐/亚硝酸盐系统的最高温度一般限制在565℃。针对先进热电站中超临界和超超临界水蒸气机组(蒸汽温度高达650℃)对700℃以上超高温熔盐技术的迫切需求,氯盐因极佳的热稳定性成为核心候选体系之一,但强腐蚀性一直是其产业化应用的关键瓶颈。对此,丁文进详细介绍了其在氯盐超高温熔盐体系的突破性研究成果:

创新体系提出:全球首次提出MgCl2-NaCl-KCl氯化物熔盐体系,适用温度范围拓宽至420-800℃,覆盖超高温储能核心需求;

腐蚀机理揭示:明确氯盐腐蚀的核心机制为腐蚀杂质驱动的腐蚀机理,腐蚀杂质主要是水解产物(如MgCl₂吸水后高温水解生成高腐蚀性的MgOH⁺离子),为腐蚀控制提供理论支撑;

核心技术开发:基于上述机理,研发电化学在线监测、电化学法在线腐蚀控制技术及腐蚀抑制剂技术等多维度腐蚀控制技术;

实证效果显著:经三个月高温实验验证,在700℃氯盐环境中,SS 310和In 800H等铁基合金的腐蚀速率可控制在<10微米/年。这一成果使高温熔盐罐选用铁基合金替代昂贵的镍基合金成为现实,系统建设成本大大降低,与商业化硝酸盐/亚硝酸盐系统建设成本相当,为超高温熔盐储能技术的商业化落地扫清了关键障碍。