熔盐罐在光热电站中扮演着重要的角色,是新型储能性光热电站的核心,其具备的高储热能力和高稳定性,不仅可以使光热电站在阴雨天气发挥作用,还可为在构建新型电力系统过程中解决光伏风电等新能源间歇性问题提供重要助力。

在光热电站中,熔盐罐环节可采用单罐、双罐和多罐系统。单罐熔盐储能系统结构简单,成本较低,适用于小面积生活供暖等领域,但存在斜温层导致蓄热效率降低的问题。双罐系统包含冷罐与热罐,通过冷热熔盐分离并在2罐中循环换热,避免了斜温层问题,技术风险也相对较低。

相比于冷热熔盐共处一室的单罐,光热电站储热系统在设计时通常会优先选择双熔盐罐系统。在双熔盐罐系统中,高温熔盐罐和低温熔盐罐的各自运行、相辅相成,可以很好地降低储热和放热的技术风险、避免罐内温差等问题。在双罐的基础上还可进一步增加储罐数量,形成多罐系统,增大储热量。如哈密50MW熔盐塔式光热发电项目首创了双热罐、一冷罐的系统配置,提高了机组的可靠性和灵活性。

熔盐罐如何运行

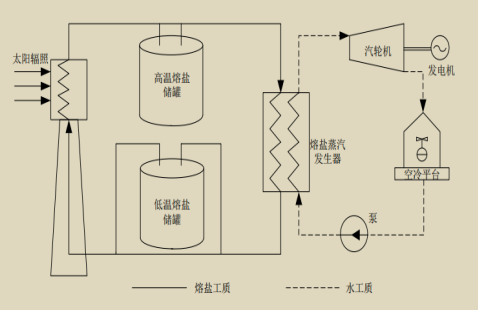

在熔盐塔式光热电站中,低温熔盐罐内的熔盐通过冷熔盐循环泵将罐内熔盐送至吸热塔内进行换热,吸热至所需温度后,熔盐回流至热熔盐罐进行储存。此后通过热熔盐循环泵将将高温熔盐输送至蒸汽发生系统进行做功生产电力。在熔盐槽式光热电站中则是低温熔盐罐内的熔盐通过冷熔盐循环泵将罐内熔盐送至熔盐换热器吸热,吸热后流向热熔盐罐中进行存储,之后由热熔盐循环泵将熔盐送至蒸汽发生系统进行做功生产电力。

图:塔式熔盐传储热电站流程示意图

熔盐罐保温结构

熔盐罐主要由顶盖、筒体和罐体基础结构三部分组成。熔盐罐保温包括两部分,即罐壁保温层和罐底保温基础。

其中,罐底保温的基础设计是难点,这部分除了需要支撑储罐及内部熔盐的质量外,还用于减少罐底散热损失,设计失误极容易发生设备基础沉降,如果沉降不均匀会使罐体局部受力变形撕裂,从而导致熔盐泄露发生事故。典型熔盐储罐罐底基础的结构形式如下图所示。罐壁保温层则一般采用矿物棉、硅酸铝等作为保温材料,其厚度根据保温材料热物性和罐内熔盐温度确定。

图:熔盐罐基础示意图

高温熔盐罐起着蓄热、缓冲的作用。当阴天或者太阳光照不强时,可以利用罐内的熔盐维持系统继续运行几个小时;另一方面,当有云层经过集光器上面时,太阳能高温吸热器将停止工作,在重新启动前的几分钟时间里面,可以利用高温罐内的熔盐维持系统正常运行。

低温熔盐罐通常起着熔化固体盐、储存液态熔盐等作用。它将固态的盐熔化为液态熔盐,以便于用泵输送并在整个系统管路中循环;在系统停止运行时,全部熔盐要回到熔盐罐,要求熔盐罐能有好的保温效果,使熔盐始终处于液体状态,以便更好的让熔盐重新进行循环。

熔盐罐运行中的常见问题

除熔盐罐基础设计难点外,在储热系统中,如果出现熔盐管道保温设备不科学、施工不当、管路局部位置散热过大、温度过低或停运时疏盐不及时等问题时,熔盐管道会出现凝固、冻堵现象。冻堵问题会影响集热器内热量的传输,进而影响光热电站的运行;发生冻堵的设备会缩短使用寿命,进而增加电站设备投入;此外,冻堵问题发生需要尽快处理,这就意味着需要专业的运维人员进行维护,从而增加运维成本。

CSPPLAZA此前从业内人士处获悉,熔盐罐在运行中只要地下基础散热管维护好,焊接方面处理好了,储热系统实际运行中运行操作熟练,一般不会有什么问题。主要就是怕停运再运行时,管道伴热操作不及时,熔盐会凝固堵管。

图:冻堵后的金属软管

解决冻堵问题可以从以下几个方面入手:首先,做好保温工作。保证预热时管路预热温度,尽量减少热量损失与消耗。其次,在设计储热系统时设计适合的防冻堵设计。熔盐罐出口、阀门、熔盐泵等位置是最易出现冻堵问题的环节,可以从坡度、管道结构等方面入手,让熔盐在排盐过程中可以回流干净,从而减少冻堵风险。

此外,温士彪在其《浅谈熔盐防冻堵技术的研究》中提到了一种通过将压缩空气直通熔盐管道,在熔盐回盐时启动压缩空气向管道通气,并结合管道坡度设计来增加熔盐流速,也是一种减小冻堵概率的方法。运维时经验丰富的操作人员还可凭借在入口处通过排气声音判断管路是否畅通,双重保证,让熔盐冻堵无处匿藏。

注:本文综合参考了王钰森、张晓明、温士彪等相关研究资料。

- 中核玉门10万千瓦光热储能工程熔盐罐、直接空冷系统中标候选人公示

- 含熔盐罐、熔盐泵等!高温液态熔盐输送科研装置招标

- 汽轮机、熔盐罐等正在调试,玉门鑫能50MW光热发电项目计划年底并网发电

- 蓝星北化机中标众控德令哈、中控金塔两座光热发电项目熔盐罐设计制造等服务

- 全球首个光热发电最佳实践报告发布,聚焦熔盐罐泄露、瞬态风险等技术痛点

- 乌拉特中旗导热油槽式100MW光热发电项目熔盐罐温度仪表公开招标

- 西勘院共和50MW塔式光热示范项目熔盐罐体设计联络会召开

- 《陶粒型熔融盐储热罐基础建造技术及验收规程》团体标准通过审查!

- 拟建100MW熔盐系统!国家能源集团湖北公司抽汽储能(熔盐)项目获批

- 鄯善七克台100MW光热发电项目熔盐储罐EPC工程招标

- 高温熔盐罐基础关键设计技术研究项目采购