CSPPLAZA光热发电网讯:近日,北京佳洁能新节能技术有限公司董事长陈金环出席了于杭州召开的2023中国国际光热大会暨CSPPLAZA第十届年会,并作主题报告《塔式下降管大压差阀组问题探讨与应用》。

图:陈金环

首批示范项目大压差阀组问题分析

据陈金环介绍,下降管大压差调节阀组至少包括以下工况:既是流量调节,又是大压差压力调节,各种工况热熔盐进热罐压力控制在0.3MPa左右,保证储罐的安全;最大流量工况;额定流量工况;最小流量工况;熔盐系统启动后吸热器充盐工况;熔盐介质逆流工况;熔盐系统停运疏盐工况等。工况繁多,下降管大压差调节阀组的复杂性和技术难度可见一斑。

▋问题分析

1、渣滓堵塞

高温熔盐运行不可能纯净无渣滓,孔的大小与套筒之间的缝隙大小,决定这些渣滓是否能流出或残留。运行过程中很难预知熔盐中的渣滓或其他东西的大小,且每个项目的渣滓也不可能完全一样;其次阀笼上的孔是根据给定的CV值、流量特性,来确定孔的大小、数量及排列形式,计算出一个最合理的数据是理想化的情况。

渣滓堵塞的情况可能会发生的。

2、确定冲蚀临界点

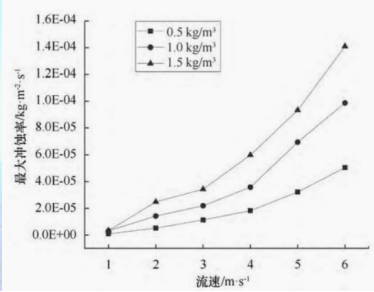

陈金环指出,要想控制流速,就要知道热熔盐的温度与流速对阀内件冲蚀的临界点是多少。

当温度一定时,流速的增加熔盐对阀内件冲蚀率成倍增加。

当流速一定时,温度的升高熔盐对阀内件磨损率成倍增加。

冲蚀主要出现在大压差,含渣滓介质场合。在这些场合阀的节流口处的介质流速非常高,具有很大动能,可以很快的将阀芯、阀座表面冲出流线行细槽,从而使密封面被破坏,造成阀出现故障或报废。同时经常伴随堵塞尤其当阀处于小开度工作时,节流间隙更小,流体速度更快,冲刷破坏作用更大,阀使用寿命则更短。因此,耐冲蚀阀应尽量避免小开度工作。

热熔盐的温度也是吸热器出口温度,不可能通过调节阀把温度降下来,

因此就要靠降低热熔盐通过节流件的流速。

相同的条件下流速越快,发生汽蚀的几率越大,对阀内件的冲蚀就越大。

控制流速也是克服汽蚀冲刷最有效的途径。热熔盐的温度与流速对阀内件冲蚀的临界点是至关重要的参数,陈金环建议可以通过实验或其他途径来获得参数。

控制流速在临界点之内是保证大压差调节阀使用寿命最关键技术之一。

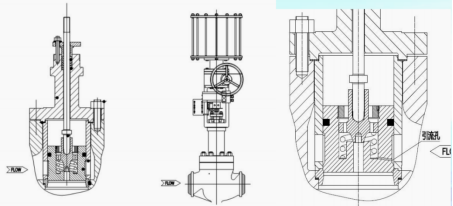

多种大压差阀组选型对比

▋多层孔结构大压差调节阀

多层套筒式调节阀典型结构特征是阀芯部分节流件由数层加工有小孔的套筒构成,每层套筒之间都留有一定的间隙,使流体流经套筒时得以缓冲,从而将流体速度控制在一定范围内。陈金环总结了多层孔结构大压差调节阀的特点,如下:

1)多级套筒式调节阀降压级数可以设计得较大,降压能力与串级式相比较强,能够胜任高压差的场合。

2)多层套筒式结构既能满足较高的压降要求,同时又能在工作时保证较大的流量。

3)抗汽蚀性能良好,用于液体介质时,流体由最外侧套筒流向最内侧,液体介质在套筒中逐级降压以减轻空化汽蚀现象的发生,并且流体最终从内侧套筒上的小孔中喷射至中心阀腔区域,使汽泡在套筒中心部位破裂,不直接对阀门金属表面产生伤害。

4)套筒加工过程比较复杂,成本较高。但安装与维护简便,易于更换。由于熔盐介质是有渣滓的,很容易积存在套筒之间间隙,或者卡在套筒小孔上,造成阀芯擦伤。渣滓堵塞改变原先流量曲线,反馈反复出现给定区间上下波动、跳变。

尽管如此,他表示在首批示范项目运行过程中,大压差调节阀基本上都出现了问题。

▋串级式结构大压差调节阀

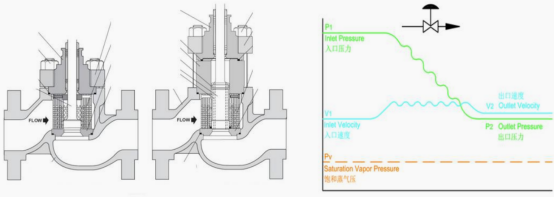

串级式多级降压结构这种结构把原本的一个整体的节流区域以多个分开的节流区域互相串联,从而使较大的压差转换为多个较小的压差,使每一次的降压范围都控制在饱和蒸汽压以上,使空化现象不再出现。下为串级式结构大压差调节阀的特点:

1)启闭过程中能够减轻持续压差,每一级节流口的动作均滞后于上一级节流口,可以使

在启闭过程时作用于阀口的持续高压逐级减轻,分担了第一级节流口的压力。

2)流阻较小,可以胜任流体清洁度不高,甚至固液两相流的场合。

3)串级式阀芯一般进行碳化钨喷涂硬化处理,抗冲刷汽蚀性能良好。

4)制造过程与其他多级降压调节阀相比工艺较为简单,加工方便,制造成本也较为低廉。

5)串级式调节阀一般降压级数有限,多为3~4级,不能应用于压差过高的场合。

但熔盐介质带有渣滓的,如果存在较大渣滓或其他焊渣,会导致阀芯擦伤或卡死。

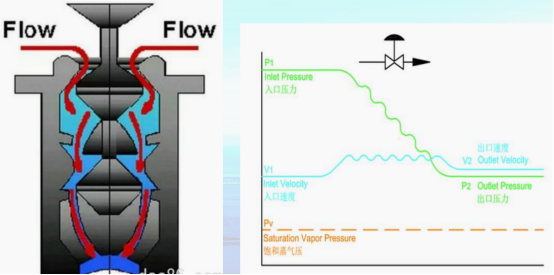

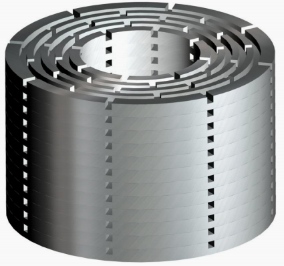

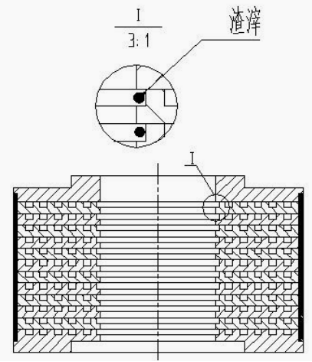

▋迷宫式结构大压差调节阀

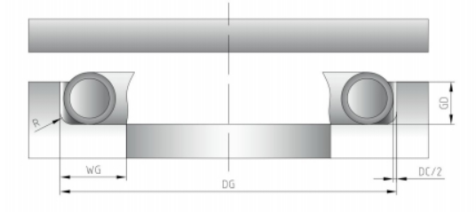

迷宫盘片式多级降压结构如图所示,其核心节流部分由多个开有迷宫式沟槽的金属盘片叠加而成。流体流经迷宫流道中经过多次碰撞转折,消耗能量,在逐级降压过程的同时,使流速也得到了控制。迷宫式结构大压差调节阀特点如下:

1)迷宫流道的拐弯级数就是迷宫式调节阀的降压级数,一般可达十几到二十几级,所以迷宫式多级降压结构是常见多级降压调节阀中降压能力最强的,国外有产品最高可以达40mpa。

2)出色的抗汽蚀冲刷及消声减振性能,多级拐弯迷宫式流道可以有效地控制流体流速,避免空化、噪声及振动等不良现象的发生。

3)通过使用不同形式的迷宫盘片进行组合,迷宫式调节阀可以达到不同的流量特性调节曲线。

4)迷宫式盘片制造精度要求很高,一般由司太立合金堆焊,有较长的使用寿命;安装与维护比较简便,盘片易更换。

5)迷宫式流道对流体介质的清洁度要求较高,否则迷宫流道容易发生堵塞。

该结构每个流道进口截面积大,出口截面积小,加上流道拐弯多,可能会导致熔盐渣滓堵塞流道。

大压差调节阀布置方式对比

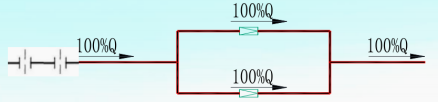

一用一备

陈金环表明,一用一备是首批示范项目典型的布置方式,后续项目也将延续这种布置。

主路和旁路采用三偏心金属密封蝶阀(截止阀)+大压差调节阀。

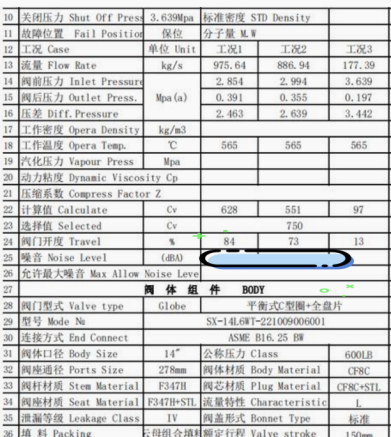

图:100%流量大压差调节阀计算表

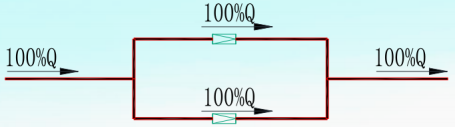

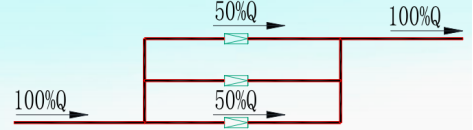

两用一备

两路50%运行,一路50%作为备用,采用熔盐截止阀+大压差调节阀模式。管径小可以不采用三偏心金属密封蝶阀,设计成截止阀形式,可以解决蝶阀内漏问题;大压差调节阀口径变小,整套阀组造价也相应降低。

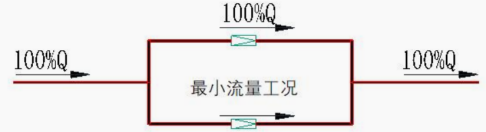

主路100%流量+旁路小流量

主路:熔盐蝶阀+大压差调节阀;旁路:截止阀+大压差调节阀

主路100%流量,用于最大流量和额定流量调节,旁路用于小流量调节。

主路关断依然采用三偏心金属密封蝶阀,蝶阀内漏问题,大压差调节阀开度大,克服了冲蚀。旁路管径较小,关断采用截止阀,大压差调节阀开度大,使用寿命大大提高。

陈金环指出,此方式在几种布置方案中造价最低,运行最可靠,唯一的缺点是没有备用。

一用一备+节流孔板

陈金环介绍针对首批示范项目出现的问题,有项目业主方提出一用一备基础上,在下降管管道加装几级节流孔板,降低压差防止调阀汽蚀。

节流孔板可用于调节管路压力、降低流量。但如果这些板上节流孔直径与来流参数匹配不当或节流孔位置不合理,则可能会出现节流过度的现象。这将增加节流孔上下游的速度差,强化管道中的湍流和压力波动,从而引起管路振动,产生噪声,最终加速节流管道的疲劳。

经过对比,最后,陈金环分别按照运行可靠性和运行经济性给上述几种大压差调节阀布置方式排序。

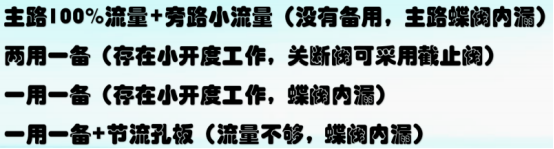

从运行可靠性依次排列:

从运行经济性依次排列:

创新型大压差阀组研发与应用

无论是堵塞的控制,还是流速的控制,终归是结构问题。

为优化大压差阀组的结构问题,陈金环提出了新的研发思路,可提炼为两个字:避让。避让是最简单、行之有效的方法:改变结构是避让堵塞最有效的途径;控制流速是避让冲蚀最有效的方法。两者结合,可以完美解决下降管调阀所遇到的主要问题。

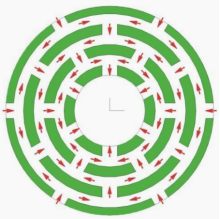

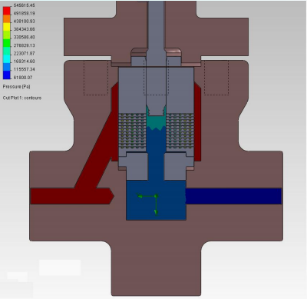

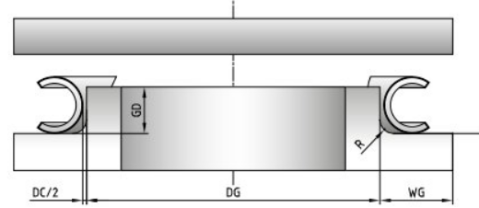

循环对流盘片式大压差熔盐调节阀

1.避让渣滓结构

循环对流迷宫式盘片的进口截面积尺寸和出口截面积尺寸相同,大颗渣滓不会进去,小颗渣滓也不会卡在流道内部。盘片内的流道为圆环形,拐角无死区,保证杂质不会堆积,长久产生堵塞。

底部可以根据小流量要求,将流道设计得小一点,并提高小流量时调阀的开度。

2.控制流速

流体在盘片内部经过转弯和碰撞后,逐级降压和减速,消耗能量,从而起到减速的效果。

出口流速是由压差和降压级数经过计算而得。公式为:

其中:v—盘片出口速度(m/s)

△P=ρgh,压差(m)

n—流体转弯次数

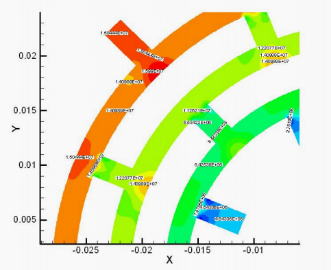

3.降压效果

上图为压力分布云图,经过流体分析软件模拟而得。从图中可以看出,颜色深的为高压(入口压力),蓝色为低压(出口压力)。出口压力是根据设计提供的参数确定的。压力的分布是逐级减小,而在两股液体相撞时会偏高。

4.防止阀芯卡死

盘片组件与阀芯接触面有相应的沟槽,如果有小颗粒流到与阀芯接触面,会被阀芯挡住,并

暂时储存在盘片的沟槽内,当阀芯打开后,颗粒便被冲走,从而克服了阀芯的卡死问题。

5.抗流体冲刷

在经过循环对流迷宫盘片组件多级降压减速后,流经密封面的速度控制临界点之内。同时阀座和阀芯密封面堆焊stellite6合金,硬度达到40-45HRC,高硬度和耐腐蚀密封面提高了阀门的抗冲刷性能。

陈金环总结,以上改进和创新效果显著,自应用于某10MW光热项目并运行三年以来,原本明显的振动小时,调节性能良好,反馈不再反复出现给定区间上下波动、跳变,并未出现任何故障。

关于大压差阀组切断阀问题

三偏心金属密封蝶阀

首批示范项目均采用三偏心金属密封蝶阀,几乎都出现内漏现象。

高温熔盐的温度接近材料回火温度,加上运行工况长期温变,阀座与阀板变形

是不可避免的,即迟早会出现蝶阀内漏现象。

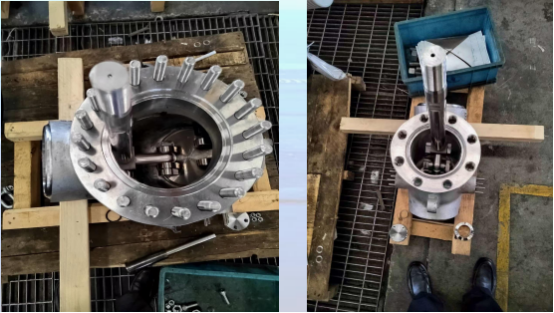

双杆式金属密封蝶阀

蝶阀内漏现象避无可避,可在阀体上直接加工阀座密封面,再堆焊司太立合金,代替镶嵌的阀座,只要阀体不变形,阀座也不会变形。也可在阀板上直接加工阀板密封面,再堆焊司太立合金,代替螺栓固定的密封圈,阀板整块铸造或锻造,只要有足够的强度,阀板是不会变形的,如此一来,蝶阀在目前熔盐的工况就可以得到满足。

该结构既解决了熔盐内漏问题,同时也克服了三偏心蝶阀的两个漏点;执行机构扭矩小了,阀杆无需电伴热,节省了能源。

先导式熔盐截止阀

截止阀是强制密封的,不平衡力结构,特别是口径≥DN300的截止阀重量大,阀杆粗,开启和关闭需要执行器力矩非常大。

可通过对阀芯的结构的改变,把不平衡力改为平衡力;阀门启闭为平衡力,阀杆就不那么粗大了,所需执行器的扭力就大大减小了;力可控,则阀门的可控性增强。但也要需要考虑熔盐结构上残留的解决办法。

关于大压差阀组密封问题

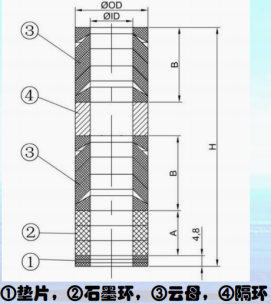

大压差调节阀和其他熔盐阀一样,外漏部分主要为两个地方:阀杆密封填料处与阀体与阀盖密封处,主要是密封的结构与密封材料选择的问题。

石墨垫片在高温下的氧化烧失,由于石墨的氧化,石墨垫片会发生应力损失。温度越高,应力损失越快。

如果阀颈加长,使得阀杆密封填料处的温度低于300℃,采用石墨作为密封材料。熔盐系统运行,565℃的熔盐温度加上熔盐阀外部保温,传热的作用很难把阀杆填料处温度降低到300℃,高温造成石墨材料氧化,导致阀杆填料处漏盐。

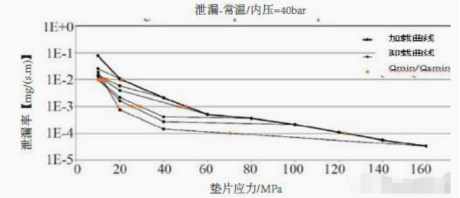

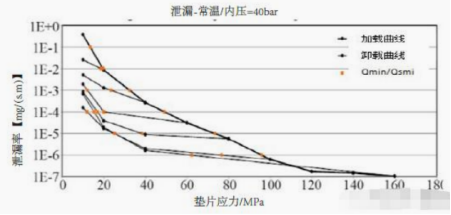

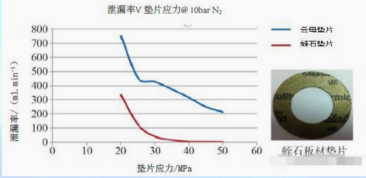

佳洁能参考国外材料对比了石墨垫片和蛭石垫片的泄露率。

图:石墨垫片泄漏率

图:蛭石垫片泄漏率

蛭石垫片泄漏率在40 bar氦气条件,160 MPa垫片应力下为1×10-7 mg/(s·m-1);石墨垫片在同等条件下,160 MPa垫片应力作用下,泄漏率为5.6×10-5 mg/(s·m-1)。石墨垫片和蛭石垫片在安装和应用工况下的密封性能表现,而上图很好地显示了蛭石垫片更优异的密封性能。其性能曲线的平行段,表现的是垫片在应力减小的情况下密封性能表现,蛭石垫片表现出在这种情况下的优异密封性能。作为填料或垫片,明显看出在熔盐系统阀门上,石墨材料是不可取的,蛭石材料能适应各种高温工况。

图:云母与蛭石对比

从图表上可以看出,随着填料或垫片表面应力的增加,蛭石板材的泄漏率持续下降到可以忽略不计的数值。而同样的测试条件下,云母板材垫片即使在50 MPa的应力下,泄漏率任然大于200 mL/min.同样的温压工况、测试条件、安装载荷、垫片尺寸等测试条件下,膨化蛭石为基础的垫片的密封性都远远好于云母垫片。

通过以上试验数据对比,可以总结出以下几点,作为熔盐介质阀杆密封材料:

1.不可以选择石墨材料。

2.慎重选择云母+石墨材料。

3.云母是一种较好的选择。

4.高纯度蛭石是最佳选择。

阀芯与阀笼密封、阀体与阀盖密封

自适应密封技术是解决这两处熔盐内漏和阀体与阀盖密封处漏盐的关键

O型金属密封圈

需要计算各种温度变化的膨胀量来配合密封结构,以及螺栓的预紧力,才不会导致O型圈变形,失去密封效果。材料选择625或718.需要复杂的弹力计算和预紧力的计算。

C型金属密封圈

C形环密封属于自紧式密封,一方面密封环回弹张开,另一方面在内压作用下,线接触处越压越紧。

选择适当的C形环,并保证其具有合适的预紧,即可保证C形环接触压力大于被密封介质压力,实现密封。

C型圈材料可选择625或718.弹力计算和预紧力的计算比O型圈简单。

关于北京佳洁能新节能技术有限公司

2016年,北京佳洁能新节能技术有限公司(以下简称“佳洁能”)与苏州德兰建立研发团队,并与科研院所加强合作,通过持续的人力物力财力的投入,已获得十多项熔盐阀国家授权专利。其中与中科院上海应用物理研究所合作研发,熔盐制备上截止阀,MCSH超高温熔盐调节阀等先后应用在各自系统上。MCSH超高温熔盐调节阀工作温度达到720℃,也是行业里从未涉及到的熔盐高温工况。

2017年,哈锅与浙江大学、山东电力建设第三工程公司共同合作,在浙江大学校内联合搭建了一个塔式光热实验平台,该平台主要进行熔盐储热释热试验,试验运行过程中熔盐最低温度为235摄氏度,最高温度为565摄氏度,所用熔盐阀门26台全部采用佳洁能的产品。试验台从2018年6月开始运行至今,运行期间无出现内漏和外漏,无出现动作滞涩等质量问题,启闭顺畅,调节性能较好,达到设计要求。佳洁能熔盐阀可以满足光热发电集热储热换热系统使用,该项目负责人浙江大学热能工程研究所教授周昊对佳洁能熔盐阀给予高度评价。

2019年4月15日,兰州大成敦煌50兆瓦发电示范项目首批运行集热系统建成,并成功实现550摄氏度高温运行测试,系统各项指标均达到设计要求。该系统所用熔盐阀门皆为佳洁能国产熔盐阀。在此基础上,兰州大成敦煌50兆瓦光热发电示范项目采用了佳洁能近200台阀门,这也是国内首批光热发电示范项目较大规模采用国产熔盐阀。

2021年,首航高科与西交大合作的高温吸热器项目,所涉及的是另一种熔点更高的熔盐,使用温度更高。佳洁能和德兰团队从材料选择,阀门结构的设计,以及密封填料等方面进行优化,并于2021年年底顺利交货。

月前,北京佳洁能新节能技术有限公司收到中国电力工程顾问集团华东电力设计院有限公司发来的四个中标通知书,确定其中标阿克塞哈萨克族自治县汇东新能源有限责任公司750MW光热+光伏试点项目EPC工程总承包项目熔盐止回阀、熔盐下塔大压差调阀、熔盐截止阀、熔盐调节阀。

表:佳洁能相关业绩

针对大基地光热光热项目,佳洁能推出一个熔盐阀门增值计划:

1、整个光热项目除熔盐安全阀外,我们提供其他所有熔盐阀总承包(不包括安装),承诺熔盐阀总价低于进口品牌近3000万;

2、佳洁能承诺运行5年之内所有配件是免费提供并提供免费现场服务;

3、定期不定期派出技术服务人员到现场,与现场运维技术人员对熔盐阀进行维护;

4、运行5年后配件收取成本费,并派技术人员协作现场运维人员进行更换或维修。