摘要

高温热盐泵是一种用于处理高温熔盐溶液的泵,广泛应用于化学、石油和电力等能源行业。本文根据给定的设计参数完成了“光伏+光热”电站储能模块热盐泵水力及结构设计及CFD分析,包括熔盐泵的工作原理、熔盐泵的选型设计、材料选择,水力模型的构建和仿真,木模图的抽取绘制以及泵的结构设计等内容。在熔盐泵的选型设计方面,根据设计任务要求,计算出泵的主要参数,同时选择了可显著提高泵的抗腐蚀性的设计材料。在CFturbo设计软件上完成水力模型的设计。然后使用仿真软件进行模拟计算。根据计算结果分析了泵的流量、扬程、效率等参数,说明了这些参数对泵的性能影响,并提出了相应的优化方案。在熔盐泵的结构设计方面,本文设计了一种双接管的高温熔盐泵结构,通过优化泵头、泵轴和密封结构等关键部件的设计,提高了泵的密封性和稳定性。关于零部件的设计,主要以泵轴和密封为例,介绍了它们的设计原则和关键技术要点。

1、背景介绍

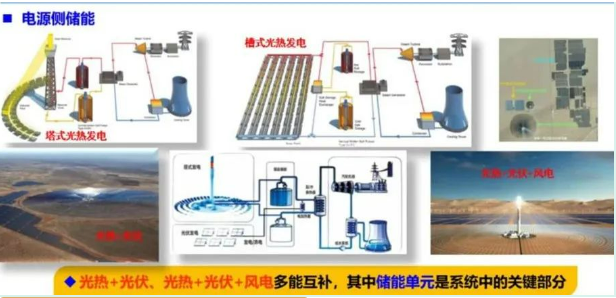

水泵属于水力工作机,即消耗能量的机械。其作用是把原动机的机械能或外部能量转换为液体介质的机械能。泵的种类很多,应用非常广泛,在国民经济的各个领域都有广泛应用,是发展现代化农业、现代化工业、现代化国防必不可少的机器设备。熔盐储能作为单独的储能单元模块,可以很好匹配火电灵活改造、工业蒸汽生产需求。目前热盐泵储能技术已经广泛应用于太阳能光热发电系统等新能源系统,利用了硝酸盐储能特性将太阳光热能转换为熔盐的内能来存储和发出能量,可以实现能量在系统之间的转移,满足可再生能源的电网调峰需求。除了光热领域外,热盐储能在熔盐储能供暖、供蒸汽以及火电机组的灵活改造领域也有很大的竞争优势。

图1.1熔盐泵储能单元

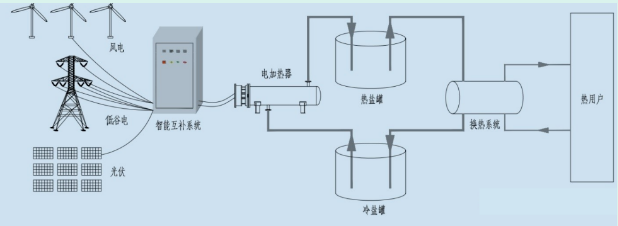

熔盐储能分为蓄热与放热两个工作过程。蓄热过程采用智能互补系统将风电、光伏、夜间低谷电、工业废热作为加热熔盐的能源,通过加热熔盐存储可再生能源或低谷电能。放热过程在换热系统中高温熔盐与水换热,产生水蒸汽,驱动涡轮机工作,对外发电。熔盐储能系统常与光伏、风电、核能等系统相耦合。加热后产生的蒸汽与用户侧循环水回水进行换热,换热后产生的凝结水经过处理后可回到熔盐放热循环中继续循环使用,换热后的循环水供水供热用户使用,经热用户使用后的循环水回水,再与蒸汽进行换热,完成蒸汽/水换热循环。

双罐系统适用于大面积供暖、工业蒸汽、发电、电厂的调峰、清洁电能的消纳等域。

图1.2双罐系统

2、泵的选型设计

本次设计所提供的参数要求为扬程H=78.6m,流量Q=1285.58m3/h,目标效率η=72.0%。根据高温泵的设计要求,热盐泵的转速不会太高,因此泵转速确定为n=1480r/min。为达到较高的水力效率,本文设计的热盐泵的泵轴与叶轮相连接,泵的进出口直径,可以由合理的进口流速以及转速确定。

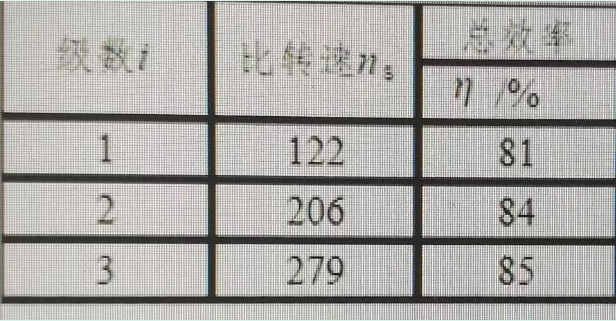

由于本次设计的热盐泵是多级泵,选择分级数时,每次分级的效率都需要单独计算。不同级数泵之间的转速,流量是不变的,因此每次计算只需改变扬程,计算出各自的比转速以及总效率。分析计算得出的各级比转速,对比总效率的变化幅度,选择提高级数后效率不再明显上升的级数作为本次设计泵的级数。根据计算结果,本次设计选择二级泵。各级比转速及总效率如下表2.1所示:

表2.1各级比转速

计算泵的轴功率和原动机功率,据此选择合适的电机。最后计算轴径和轮毂直径。泵轴的直径应按其可承受的外载荷和刚度及临界转速条件确定,查阅资料可以确定本次设计所需材料的许用应力。因为扭矩是泵轴最主要的载荷,所以在开始设计时,可按扭矩确定泵轴的最小直径。本次设计采用347H奥氏体不锈钢,查阅资料可知该不锈钢在560℃高温下许用应力。同时应根据所设计泵的具体情况,考虑影响刚度和临界转速的大概因素,可对初算的轴径作适当的修改,并圆整到标准直径。待泵转子设计完成后,再对轴的强度、刚度和临界转速进行详细的校核。

3、水力模型设计优化

叶轮导叶是泵的主要过流部件,是影响工作效率的主要因素,主要作用是把原动机的机械能转化为液体的势能与动能。从工艺角度分析,离心泵叶轮属于旋转圆盘类零件,叶轮的水力设计在泵的经济性、节能性等方面都有极大的应用价值。导叶的水力设计是建立在叶轮设计之后,导叶的作用是收集叶轮出口处的液体并输送至下一级叶轮吸入口或出口,减小液体的流动速度,其中液体的压力能是由它所具有的动能转换成的,消除液体的旋转运动,保证液体轴对称流出叶轮,从而减少水力损失。在本次设计中,采用空间导叶。

本次设计利用泵与旋转机械专业设计工具CFturbo软件对泵的两级叶轮进行设计。CFturbo专业的叶轮及蜗壳设计软件,其参数化的设计使得软件的通用性更强,完备的接口可以保证模型向多种CAD/CFD/CAE软件工具输出。通过CFturbo与其他建模和仿真工具结合,可以快速实现从设计到仿真,从优化到生产制造的整个过程的一体化,从而为泵等旋转机械的设计单位提供一体化的解决方案。打开CFturbo软件输入此次设计需要的参数:流量:Q=1285.58m3/h、扬程:H=39.3m、转速:n=1480 r/min。然后进行叶轮的水力设计。

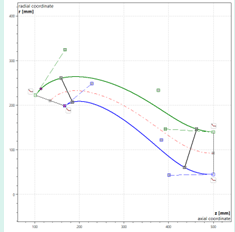

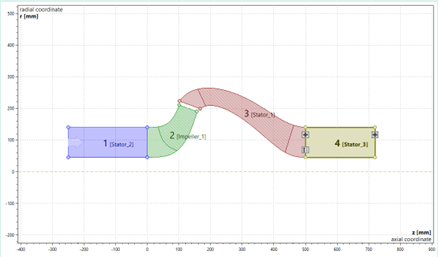

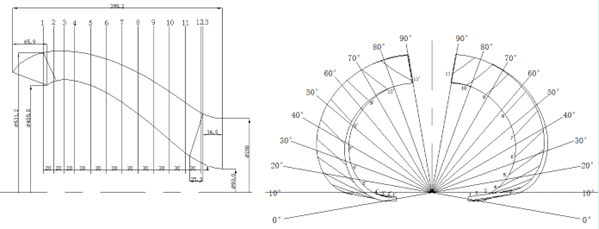

添加叶轮。本次设计的泵比转速较小,流量大,扬程较高,轴面流道窄而长因此设计时选择Radial/Mixed-flow Impeller,即离心/混流叶轮。输入叶轮进口直径Ds=280mm、叶轮出口直径D2=380mm和叶轮出口宽度b2=60mm。设计轴面投影图。调整前后盖板型线为光滑的曲线,使叶片进出口之间的面积均匀变化,将进口边改为流畅的曲线,由于熔盐泵的设计要求,需要将叶片出口设计为倾斜20°的斜线,通过调节前后盖板型线使横截面积呈均匀增大变化,即F-L曲线变成一条斜向上的尽量光滑的曲线,使流道为扩张型流道,确保泵的运行使流体减速增压初步完成设计的导叶和叶轮的轴面投影图如图3.1和图3.2所示。

图3.1叶轮初始轴面投影图

图3.2导叶轴面投影图

输入泵的主要参数后,依次设置叶轮和导叶的叶片属性,叶轮叶片数为6,导叶叶片数为8。调整叶片型线,进行叶片加厚,对叶片进行修圆等操作,完成水力模型的设计。

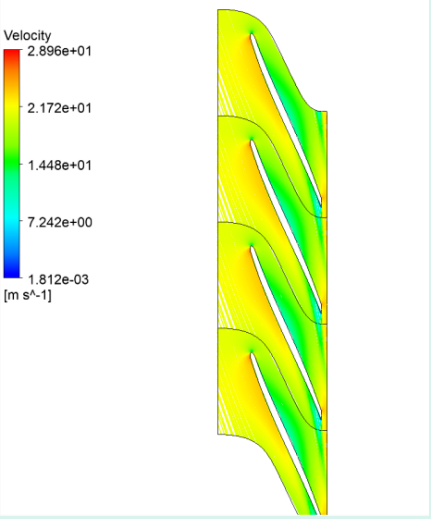

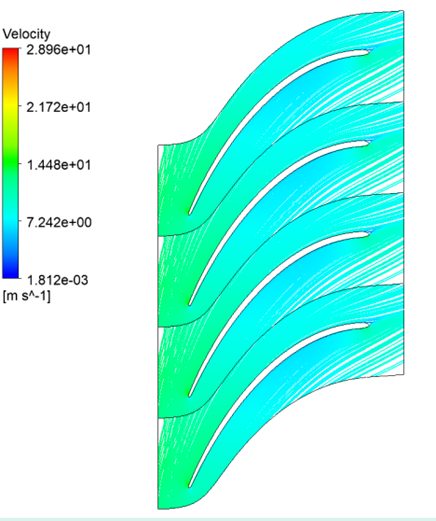

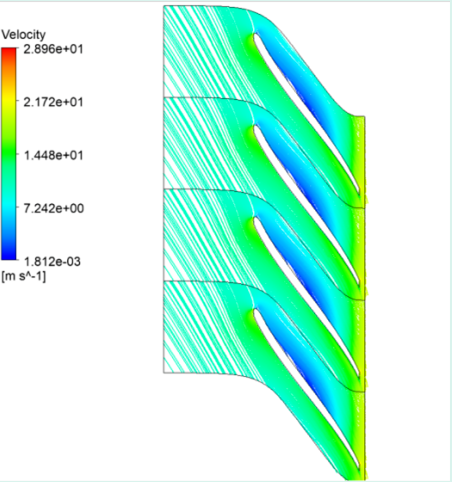

图3.3熔盐泵水力模型

从CFturbo中将已经构建好了的叶轮,导叶模型导出,并设置绘制网格的参数。在Ansys TurboGrid中打开叶轮叶片模型,设置网格数量,叶轮的网格数设置为500000,导叶的网格数目设置为400000。完成叶轮和导叶的网格模型。然后将网格模型导入流场计算的前处理文件中,完成仿真参数设置后开始模拟计算。根据计算的结果修改本次设计的水力模型,设计方案的仿真计算结果应达到设计要求的扬程和效率,设计方案的叶轮和导叶的冲角应达到趋近于零冲角的范围,同时在叶轮和导叶的流道中应尽可能的避免脱流及漩涡的产生,并使叶片受力均匀

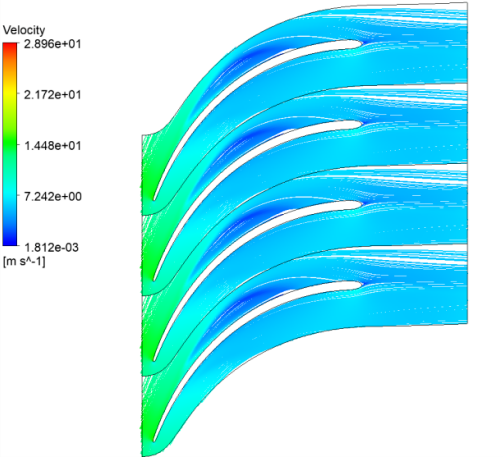

图3.4前盖板叶轮流场

图3.5前盖板导叶流场

图3.6后盖板叶轮流场

图3.7后盖板导叶流场

4、木模图及结构设计

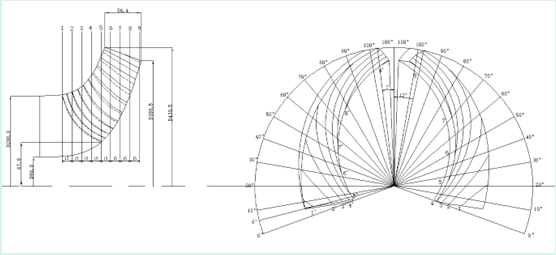

将优化完成的水力模型从CFturbo中以IGES的形式导出,然后在UG建模软件中打开此文件,在UG绘图软件中抽取出叶轮及导叶的木模图。导叶轴面投影图上,在叶片进口边与前盖板的交点处画一条平行于x轴的直线。并将这条直线作为移动对象,沿z轴等距复制11条直线,使这一共12条直线将从叶片进口边与前盖板的交点到出口边与后盖板的交点的距离等距分割,并将这些直线分别编号0到11。把这12条直线旋转一定度数,使每个切面都把导叶叶片实体完全切割。然后绘制出每一个切面与叶片工作面、背面的相交曲线。将这些相交曲线和轴面投影图都投影到同一平面上,然后保存为dwg格式文件。绘制完成的叶轮及导叶木模图如图4.1,4.2所示。

图4.1叶轮木模图

图4.1叶轮木模图

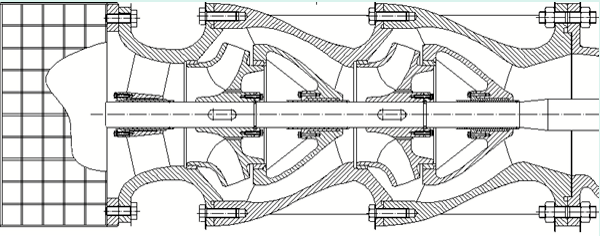

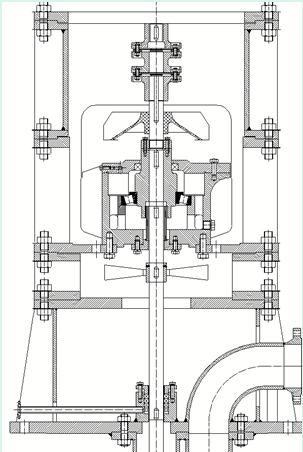

设计泵的总体结构,在CAXA制图软件中完成总装图的绘制。本次设计的是液下泵,为了便于机组的拆装、检修,确定泵为立式放置;从下往上装,轴径从上到下变细。从下到上分别是泵头部分,连接管道和轴承箱。整轴长度18m,最大液下深度15m。

泵头部分最下方是过滤网,可以过滤流体中的杂物,防止介质中存在杂质对泵的过流效率的影响甚至堵塞过流通道。轴上安装有衬套,通过螺钉固定连接,起到了密封,磨损保护等作用,同时衬套中间开有缝隙,便于零件之间的配合,因此衬套安装方式较为简单,当泵工作一定时间,衬套磨损严重时,可以通过直接更换衬套来对泵进行维修。由于衬套是固定件,不能直接与主轴相连,因此轴与衬套需要通过轴套相隔开,轴套上还安装了紧定螺钉,防止轴套滑移。而轴套需要跟随主轴旋转,所以衬套与轴套之间也开有缝隙,作为旋转件和非旋转件之间的间隔,防止衬套产生过多磨损,也减少了泵的效率损耗。如图4.3为泵头部分结构图。

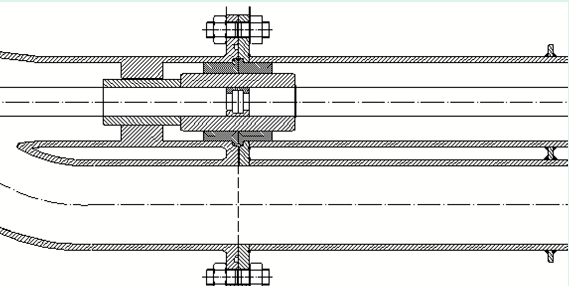

图4.3泵头

设计连接管道部分每个法兰之间的间距为2000mm,共六个连接件,通过螺栓连接在一起。法兰旁边加装了支撑板,用以加强管道的结构强度。同时本次设计的连接管道采用双管的形式,这种设计在输送熔盐介质时,拥有比单管更好的性能。同时可以使泵在较短的时间内完成更多的工作,提高泵的效率和性能,并加强泵的耐久性和可靠性。接管中的轴套作用是平衡轴承带来的轴向力,防止滑动轴承向下滑移,提高泵接管的稳定性。滑动轴承对主轴起支撑作用,减小泵工作时产生的传动阻力,防止磨损过多。如图4.4为连接管道的结构图。

图4.4连接管道

最后是轴承箱部分,轴承箱下方与接管相连,上方安装电机,根据计算得出的功率,本次设计选择的电机为Y系列355型号的立式电机。轴承箱通过底板与过流管道连接在一起,底板作为承重件,需要承担整个轴承箱箱以及电机的重量,因此设计得较厚。填料密封通过压盖和螺栓带来的轴向预紧力的作用使填料产生轴向压缩变形,同时引起填料产生膨胀的趋势,而填料的膨胀又受到轴表面的阻碍作用,使其与两表面之间产生紧贴,间隙被填塞而达到密封的作用。填料密封的一端安装有通气孔,用来通入惰性气体,可以减少主轴以及其他精密部件的氧化,提高泵的使用寿命。本次设计使用的是圆锥滚子轴承,可以平衡泵运行时产生的径向力和轴向力。泵工作时轴承和主轴由于高速旋转,会产生大量热量,使轴承箱内温度升高,因此需要在轴承箱内两端分别安装下风叶和上风叶用来散热,防止温度过高影响泵的运行效率。轴承箱上端是簧片联轴器,由簧片和簧片套组成,其作用是连接轴承箱和电机连接起来,起到传递扭矩的作用。轴承箱结构如图4.5所示。

图4.5轴承箱

5、结论

本文根据设计任务书的要求计算出所需要的功率,轴径等数据,完成选型设计。然后在CFturbo水力设计软件中输入泵的基本参数,分别设置叶轮和导叶的轴面投影图,叶片型线和叶片加厚,完成泵的水力模型设计。将叶轮和导叶模型导出后进行网格划分,然后在CFX仿真软件里分别完成泵在1.1,1.0和0.9倍流量工况下的仿真计算。对计算得出的数据和流场进行分析并提出优化方案,修改水力模型,直到水力模型仿真结果中的扬程和效率满足设计要求,流场优秀。然后在3D软件里抽取出叶轮和导叶对应的木模图,最后在CAXA制图软件里完成泵的总装图绘制。

- 两台热盐泵!托克逊乌斯通光热+光伏一体化项目变频高温熔盐泵竞谈采购

- 中广核吉西鲁固直流100MW光热发电项目热盐泵及调温泵、冷盐泵公开招标

- 中电工程哈密50MW塔式光热发电项目热盐泵顺利就位

- 中电工程哈密50MW光热项目热盐泵及熔盐调温泵中标公示

- 江苏飞跃集团供货大成敦煌50MW光热项目的热盐泵顺利投运

- 国产长轴热盐泵可靠运行超9个月!

- 江苏飞跃预中标中广核吉西鲁固直流100MW光热发电项目冷、热盐泵及调温泵

- 计划4月份开工!中广核阿里50MW槽式光热发电项目冷、热盐泵设备公开招标

- “光伏+光热”电站储能模块热盐泵设计

- 运行平稳可靠,性能参数达设计要求!华威泵业热盐泵获光热项目方肯定

- 再中标!北京佳洁能将为吐鲁番光热项目供应2台熔盐下塔大压差调节阀

- 20亿元!开创龙年招商新起点光伏光热!

- 兰州兰泵有限公司热盐泵一次性开车成功,获光热项目用户肯定与信赖