摘要:塔式熔盐吸热器是光热发电系统中最重要的设备之一,其制造方式与常规锅炉产品存在很大差别。本文主要阐述了塔式光热发电吸热器的结构特点、制造难点及解决方案。

引言

随着环境问题的加剧,可再生能源已成为各国能源战略的重中之重。为避免不稳定能源对电网造成冲击,各地方电网针对新上风电、光伏出台了配备储能的要求。在当前技术条件下,以光伏作为可再生能源发电项目储能方式综合成本较低,市场前景广阔。塔式熔盐吸热器是光热发电系统中最重要的设备之一,我公司与某业主共同研发设计吸热器设备,该设备采用薄壁镍基管排连接不锈钢集箱的结构,受光部分进行吸热涂料喷涂,内部介质为熔盐,运行工况恶劣,需进行每日启停,其制造方式与常规锅炉产品存在很大差别,有必要对其制造工艺技术进行专门的研究。

1工作原理与结构特点

1.1工作原理

在塔式熔盐太阳能发电系统中,熔盐吸热器是实现太阳能发电最为关键的设备之一,来自电站冷罐的冷熔盐通过入口缓冲罐进入多块吸热器吸热板,吸收来自镜场的热量,熔盐在最后一块吸热板的末端达到其额定出口温度,加热后的熔盐流过出口缓冲罐到达电站的热罐,并从热罐通过泵输送到蒸汽发生系统,实现太阳能从光能到热能的转化。

1.2结构特点

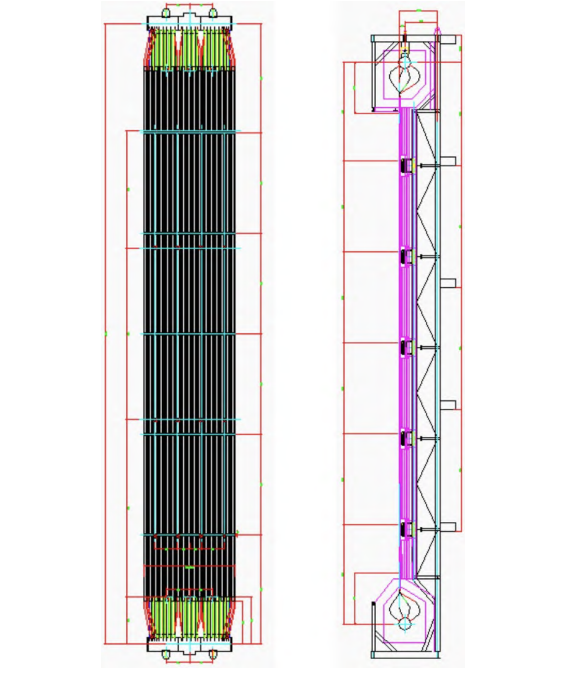

吸热器主要由吸热管、上下部集箱、支撑桁架等几部分组成,并且需要在厂内安装保温、电伴热后方可出厂,吸热器结构见图1。吸热管采用镍基薄壁管,由中间直管加两端弯管组成,管子壁厚薄且长,中间直管需焊接镍基附件,两端弯管与不锈钢集箱连接;吸热管受光部分需喷涂太阳能高温吸热涂料,涂料喷涂前需对待涂表面进行预处理以保证涂层性能满足设计要求。

图1吸热器结构

2制造工艺流程

1)吸热管两端弯管:下料(管接头和弯头)→管接头机加→接长→弯管→通球→与中间直管接长。

2)吸热管中间直管:定尺来料→去余量→加工坡口→装焊附件→清理油污→喷砂→与两端弯管接长→通球→总装。

3)总装:放样→装焊管束→装焊集箱端盖→水压→油漆→漆膜固化→装焊桁架→装保温、电伴热→油漆包装。

3难点分析与解决办法

3.1薄壁镍基管弯管

吸热管采用薄壁镍基管,由于材质为新材质且管壁较薄,弯管时易出现变形及凹坑,且弯管存在空间弯结构,空间角度不易控制。弯管变形情况见图2。

图2薄壁镍基管弯管变形

解决办法:针对弯管变形问题,对弯管工装进行优化,改进弯管模型腔尺寸,使其更适用于薄壁管弯制,反复调试弯管参数,同时对模具不够圆滑的表面进行修磨,避免造成弯管表面凹坑,最终使吸热管弯管质量满足标准要求。

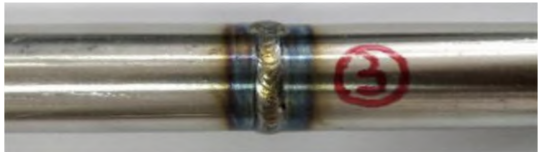

3.2薄壁镍基管焊接

镍基材料极易氧化,同时薄壁管散热慢容易超温,所以镍基薄壁管焊接易发生氧化变色,见图3,焊接附件时,由于管子壁厚太薄,极易焊漏在管子内壁形成鼓包,见图4;薄壁管焊接特别考验焊工操作手法,焊接过程中局部停留时间稍长便容易造成焊漏。

图3镍基薄壁管焊接发生氧化变色

图4镍基薄壁管焊接附件内壁鼓包

解决办法:对于对接焊缝,采用半圈焊后冷却降温再焊下半弧的焊接顺序,采用断弧焊接手法取代焊工常用连弧焊接手法可减轻镍基管对接处母材氧化,同时做好气体保护措施。对于附件角焊缝,通过设计优化减小附件焊脚尺寸,附件两侧用砂轮打磨出倒角,减小焊接处附件厚度,减小焊接电流,增加焊接速度,减少热输入;焊接时焊接电弧偏向附件侧,既保证较厚附件熔化,又减少管侧热输入,有效预防管子焊漏及背部氧化。同时加强焊工考试,焊前采用试样进行焊工培训,保证焊工具备薄壁镍基管焊接资格。

3.3高温吸热涂料喷涂

吸热管受光部分需进行吸热涂料喷涂,喷涂效果直接影响吸热器性能指标。吸热涂料喷涂过程对于场地环境、吸热管表面质量及喷涂参数都有严格的标准要求,由于对吸热涂层喷涂尚无实际生产经验,同时吸热管壁薄且尺寸较长,在喷涂前表面预处理过程中吸热管易发生变形,吸热涂料喷涂质量难以保证。进炉固化前漆膜不能完全干燥存在一定粘性,喷涂后需对漆膜做好防护防止沾染灰尘等造成污染,影响漆膜性能;涂料喷涂后漆膜很薄,磕碰后易产生破损,需对喷涂后漆膜进行防护。

解决办法:为保证吸热涂料喷涂效果,同时最大限度保护喷涂后漆膜,制定合理的喷涂流程:直管喷砂前除油→喷砂→管屏总装→吸热涂料喷涂→常温干燥→高温固化;采用转运工装架用于除油、喷砂过程吸热管转运,防止吸热管损伤、污染;喷砂后用塑料保护套包裹吸热管表面,以防总装过程污染吸热管表面;对喷涂场地及设备进行修整,使其满足喷涂标准要求;喷涂前对施工喷涂人员进行理论及现场培训,保证作业人员具备喷涂资格;整屏喷涂后采用防护盖防护管屏,防止喷涂后及进炉高温固化时污染漆膜;针对吸热涂层喷涂无实际生产经验的问题,在产前进行喷涂全流程模拟件制造,验证喷涂方案的可实施性,喷涂模拟件见图5。

3.4制造过程防护控制

吸热管壁厚非常薄且单根吸热管总长较长,生产、吊运过程中极易导致管子变形,若发生磕碰极易产生凹坑;吸热管受光部分需喷涂吸热涂料,喷涂流程较为复杂,需经历多道表面处理工序,涂料喷涂全程及喷涂完成后,产品表面均禁止磕碰和其它异物污染;吸热管受光区域管子不允许拼接,局部损伤后整根管子均不能使用,无法返修;针对上述情况,吸热器制造过程防护控制非常重要。

图5吸热涂料喷涂模拟件

解决办法:针对吸热器制造过程防护控制,提出详细的防护要求,如吸热管采用人工搬运的方式,不允许使用吊车起吊,管子转运采用转运工装架,防止管子变形、划伤等;吸热管装焊所用料架,均采用胶皮进行支垫,防止磕碰吸热管表面;油漆后的管屏,需采用专用工装架进行起吊、转运,并采用防护工装进行防护,防止吸热管表面漆膜损伤、污染等。详细梳理制造过程防护控制要点,编制专门的制造工艺规程下发至相关部门,并对相关人员进行工艺技术交底及培训。

4结束语

通过对塔式光热发电吸热器制造工艺技术的研究,采用正确的工艺措施,保证产品的冷作、焊接、喷涂、装配质量,总结出塔式光热发电吸热器的相关制造工艺技术,结合我公司的设备及生产能力,制定合理的工艺方案,在保证产品顺利生产的同时,为后续同类产品的制造积累经验,对我公司后续光热项目的签订具有重要意义。

本文转自《锅炉制造》,作者:王静,康宝龙,宋建。

- 世界首台双塔一机“光热储能+”吸热器核心部件在哈电锅炉产成发运

- 工业维生素——镍,助力光热发电项目吸热器等关键部件实现国产化

- 宁夏亚圣锡创光热吸热器示范基地项目正式落户平罗

- 三峡恒基能脉瓜州70万千瓦“光热储能+”项目光热电站 成功完成吸热器第一个管屏吊装

- 获批500万!“塔式高温熔盐吸热器高吸收率涂层研发与应用”项目成功“揭榜”

- 获批专项资金500万元!内蒙院“塔式高温熔盐吸热器高吸收率涂层研发与应用”项目新突破

- 首航高科申请熔盐塔式太阳能热发电站吸热器断电保护系统及方法专利

- 内蒙院首个自治区级重大科技攻关“揭榜挂帅”项目—“塔式高温熔盐吸热器高吸收率涂层研发与应用”启动

- 中国能建党委书记、董事长宋海良:中国能建在光热发电等领域已形成国际领先优势

- 中国光热发电塔式吸热器厂商名录(含业绩)

- 中国太阳能光热发电系统行业:市场占有率与未来发展趋势

- 副州长袁廷运:海西州初步形成光伏、光热、风电、储能、新能源装备制造全面发展的产业格局

- 2项国家标准正式发布!可胜技术主导编制将全面实施

- 哈锅获“用于光热发电吸热器的角式管屏结构”专利

- “塔式高温熔盐吸热器高吸收涂层研发与应用”创新项目正式启动