摘要:基于光热电站熔盐储罐结构建立了储罐的三维计算模型,通过载荷施加及边界条件设置进行热应力耦合分析,得到不同斜温层位置储罐的热应力及位移分布情况。根据不同斜温层厚度、位置获得储罐罐壁热应力变化趋势。斜温层厚度越大,储罐罐壁热应力越小。斜温层位置由罐底上升到罐顶,罐壁热应力先增大后减小。这些结果不仅有助于深入了解储罐的工作性能和安全性,还为储罐的优化设计和改进提供了重要的理论依据和实践指导。

概述

当下,全球对能源的需求持续上升,然而石油等不可再生资源日益短缺,且全球范围内环境污染问题愈发严重。为解决能源及环境问题,实现世界范围内可持续发展,必须创新技术,发展清洁可再生能源,减少对环境的破坏,同时满足日益增长的能源需求。太阳能取之不尽用之不竭,作为可再生能源优势明显,开发太阳能光热发电技术是高效利用可再生能源的绝佳途径。然而太阳能等新能源具有明显的波动性、间歇性、不稳定性、反调峰特性等天然属性,对电力系统安全稳定运行提出了巨大挑战,绝大部分光热电站需要配置储热系统。储能与新能源发电、电力系统协调优化运行已成为实现双碳目标的必由之路。

光热发电增加了储热系统,优势明显。白天热量充足时进行热量的存储,夜间热量不足时进行热量的释放,从而保证电网24小时不间断调峰发电需求。熔盐储罐具备高储热能力和高稳定性,因此在光热电站的储热子系统中,常采用高温熔盐储罐进行储热。作为新型储能性光热电站的核心设备,熔盐储罐为电站连续稳定的蓄热供气提供保障。在构建新型电力系统过程中,熔盐储罐为解决光伏风电等新能源间歇性问题提供重要助力。

熔盐储罐为常压设备,但是其高度已达到15余米,罐壁受到熔盐介质的静压载荷,且在运行过程中斜温层上下温差最高达到235℃。由于斜温层的存在,罐体面临着剧烈的温度变化所带来的安全隐患,因此有必要对储罐罐壁斜温层附近的热应力情况进行分析。本文通过有限元分析软件,采用Coupledtemp-displacement分析步(稳态计算)对模型的热应力进行数值模拟计算,得到储罐罐壁热应力分布情况并进行分析,为储罐斜温层设计提供指导,从而保障光热电站储热系统的安全稳定运行。

1设备参数及有限元模型

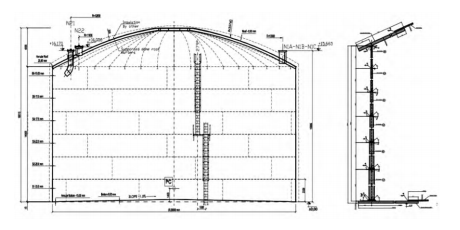

以某项目工程实例为原型进行分析计算。熔盐储罐结构示意图如图1所示。

图1熔盐储罐结构示意图

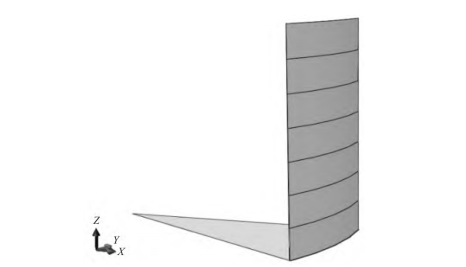

由于储罐结构复杂,涉及结构多,建立三维整体模型难度较大。因此根据运行工况结构工艺,为更好地对结构进行建模分析,在不影响计算结果准确性的前提下,尽可能简化模型,减少计算量。由于熔盐储罐结构的对称性,利用三维软件建立实体模型的十分之一部分进行数值模拟分析。计算模型如图2所示。

图2熔盐储罐三维计算模型

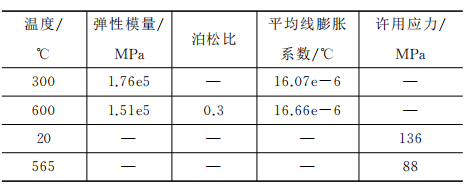

2材料物性及载荷边界

熔盐储罐罐壁及罐底材料为S34779,材料标准《承压设备用不锈钢和耐热钢钢板和钢带》(GB/T24511-2017)。由于本次分析计算包含温度参数,故材料属性设为与温度相关,具体材料属性见表1[材料属性选择源自《压力容器》(GB150-2011)]。

表1S34779材料属性表

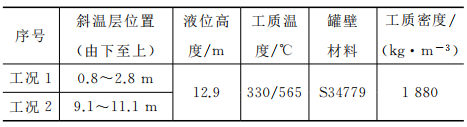

熔盐储罐斜温层位置计算工况见表2。

表2计算工况

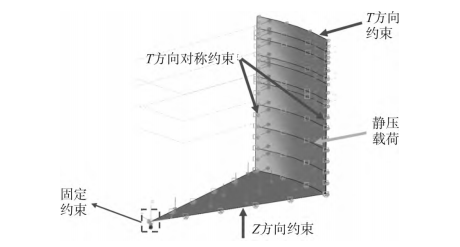

熔盐储罐载荷及边界施加如图3所示。罐壁内表面施加熔盐介质静液压载荷,模型高度为14m,液位高度12.9m,罐底面载荷为0.2379MPa。初始温度设置为20℃,斜温层温度载荷为330~565℃,斜温层厚度2m,斜温层位置由下至上分别为0.8~2.8m及9.1~11.1m。模型坐标为柱坐标,其中半径方向R、转角方向T为极坐标,竖直方向Z为竖坐标;模型上端施加T方向约束,罐底面施加Z方向约束,罐壁对称面施加T方向对称约束,罐底中心点处施加固定约束。

图3熔盐储罐载荷及边界施加示意图

3储罐热应力分析

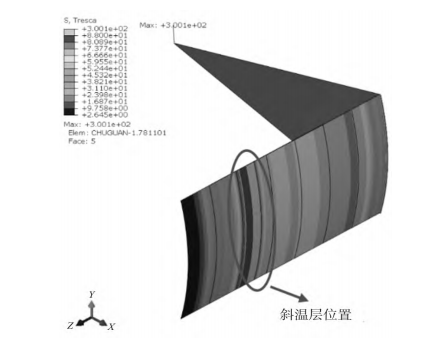

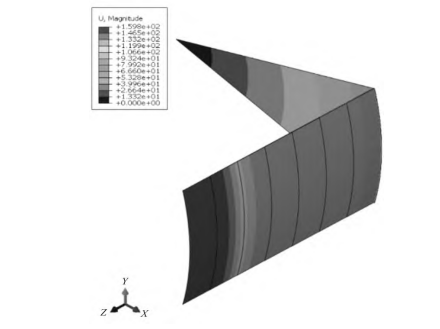

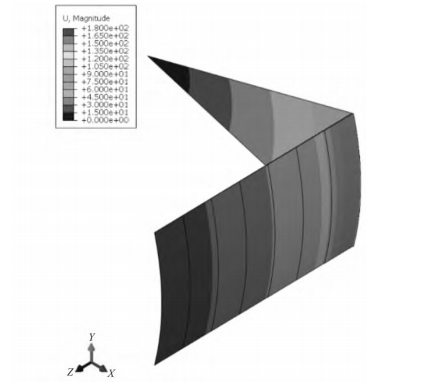

通过有限元分析软件对模型进行分析得到储罐热应力及位移分布云图如图4~图7所示。

图4储罐热应力分布云图(工况1)

图5储罐位移分布云图(工况1)

图6储罐热应力分布云图(工况2)

图7储罐位移分布云图(工况2)

工况1斜温层位于储罐上部,由图5位移分布云图可以看出,最大变形位于储罐顶部,罐壁受温度影响沿半径方向膨胀,最大变形量为159.8mm;由图4应力分布云图可以看出,由于温差存在,斜温层下端附近热应力较大,最大应力位于模型原点处,此处受固定约束的影响,最大应力值为300MPa。

工况2斜温层位于储罐下部,由图7位移分布云图可以看出,最大变形位于储罐顶部,最大变形量为180mm;由图6应力分布云图可以看出,由于温差存在,且斜温层靠近底部,斜温层下端附近及罐壁底部热应力较大,最大应力位于模型原点处,此处受固定约束的影响,最大应力值为297MPa。

由图5与图7结果对比可知,斜温层靠近储罐底部的工况,储罐变形更大。

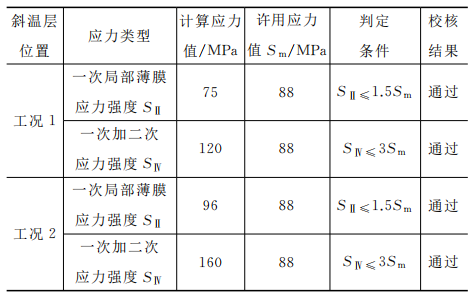

根据《钢制压力容器———分析设计标准》(JB/T4732-1995),对储罐罐壁进行线性化及热应力判定,结果如表3所示。

表3储罐罐壁热应力判定———S34779材料

由表3计算结果可知,熔盐储罐高度14m,斜温层厚度2m,斜温层温差235℃工况下,斜温层分别位于储罐上部距离罐底9.1m及储罐底部距离罐底0.8m处,储罐罐壁所受热应力均能通过强度校核。斜温层靠近储罐底部的工况,储罐所受热应力更大。

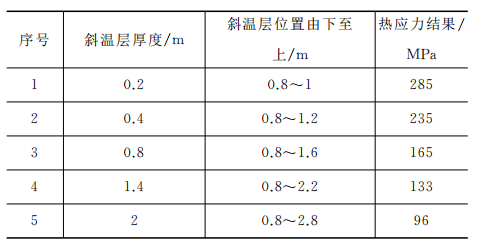

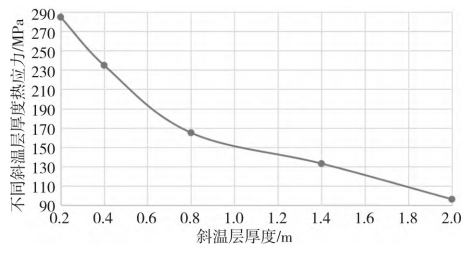

为探讨斜温层厚度大小对储罐罐壁的热应力影响情况,对斜温层厚度分别为0.2m、0.4m、0.8m、1.4m、2m工况下储罐进行热应力耦合分析。结果如表4所示。

表4储罐不同斜温层厚度热应力

图8不同斜温层厚度热应力曲线

由图8可知,斜温层厚度为0.2m时,储罐斜温层位置所受热应力为285MPa;斜温层厚度为0.4m时,储罐斜温层位置所受热应力为235MPa;斜温层厚度为0.8m时,储罐斜温层位置所受热应力为165MPa;斜温层厚度为1.4m时,储罐斜温层位置所受热应力为133MPa;斜温层厚度为2m时,储罐斜温层位置所受热应力为96MPa。由此可见,斜温层厚度越大,储罐罐壁所受热应力越小,且斜温层位置处的罐壁所受热应力随着斜温层厚度的增加呈近线性降低。因此斜温层越厚,对于储罐的结构安全性越有利。熔盐储罐最佳斜温层厚度的设计,需综合考虑储罐的成本与系统整体效率及经济性。

除斜温层厚度外,斜温层在储罐中位置也会对储罐罐壁的热应力有一定影响。当斜温层厚度为2m时,不同位置斜温层对储罐罐壁热应力影响结果如表5所示。

表5储罐不同位置斜温层热应力

由表5可以看到,分别选取斜温层位置距离罐底0.8~9.1m处,以0.5m的间隔进行数值模拟计算,并对斜温层位置储罐罐壁所受热应力进行对比分析。储罐罐壁热应力随斜温层位置不同的变化趋势如图9所示。

图9不同位置斜温层热应力曲线

由图9可知,斜温层位置由罐底上升到罐顶,罐壁热应力先增大后减小,最大热应力的斜温层位置在距离罐底2m处附近。分析原因为斜温层越靠近罐底,所受径向温差引起的热应力与熔盐高度方向带来的静压载荷之和越大,因此储罐底部热应力值越高。另外,由于储罐壁厚由上到下逐渐加厚,距离罐底0.8m处的斜温层所在位置储罐壁厚较厚,起到了强度加强的作用,因此该处储罐罐壁所受热应力较小。

在斜温层下边缘距离罐底2m、4m、6m、8m四个位置处,储罐罐壁热应力分别出现峰值。分析原因为这四个位置分别为罐壁壁厚变化的分界处,斜温层边缘受网格影响会出现应力波动,随着斜温层位置不断升高,热应力持续减小,直至罐顶附近,热应力逐渐减小到100MPa以下。

4结论

本文基于光热电站熔盐储罐结构建立了熔盐储罐的有限元分析模型,通过载荷施加及边界条件设置进行热应力耦合分析,求解得到不同斜温层位置、厚度工况下的储罐热应力分布及位移分布。分布结果分析表明:

(1)对于不同斜温层位置,斜温层靠近熔盐储罐底部的工况下,储罐罐壁变形更大。斜温层厚度2m、温差235℃工况下,对熔盐储罐材料为S34779进行热应力判定,结果显示储罐罐壁强度校核通过。

(2)斜温层厚度越大,储罐罐壁热应力越小。

(3)斜温层位置由罐底上升到罐顶,罐壁热应力先增大后减小,最大热应力的斜温层位置在距离罐底2m处附近。

本文通过数值模拟分析光热电站熔盐储罐热应力及位移分布情况,并根据不同斜温层厚度、位置获得储罐罐壁热应力变化趋势,为光热电站熔盐储罐斜温层的设计提供参考。

作者:哈尔滨汽轮机厂有限责任公司:田永兰,崔艳艳,洪增元。

- 中广核吉西基地鲁固直流100MW光热项目熔盐储罐中标公示

- 上海锅炉厂中标江苏国信苏盐(淮安)2×250MW级压缩空气储能项目冷、热熔盐储罐

- 含熔盐储罐、加热器等!三峡哈密100MW光热项目第2批辅机设备采购

- 塔式光热电站熔盐储罐设计优化探讨

- 东方锅炉预中标宿州煤电灵活性关键技术研究及示范应用项目熔盐储罐设备采购

- 江苏国信苏盐2×250MW级压缩空气储能项目冷热熔盐储罐招标

- 国家电投河南公司鄯善七克台100MW光热发电项目熔盐储罐EPC工程中标候选人公示

- 国家能源宿州热电基于熔盐储热的煤电灵活性研究项目熔盐换热及辅助、熔盐储罐设备招标

- 东方电气2023年报:太阳能发电持续发展,获得光热发电项目、多能耦合熔盐储罐及蒸发器系统等订单

- 河北能源工程中标富平热电熔盐储能技术改造可行性研究服务

- 嘉寓未来一期“光热+清洁能源”采暖生产线正抓紧生产

- 2024年3月光热/熔盐储热相关中标项目及单位一览

- 南非红石光热电站化学清洗项目顺利竣工

- 光热发电加速"升温" "链"上发力走向规模化

- 光热产业升温 央企密集布局

- 政策加力技术升级!光热发电走向规模化

- 杭州华鼎携光热储能核心技术和产品亮相汉诺威

- 熔盐篇——钾盐与钾肥资讯

- 甘肃省属企业抢抓战略机遇,新能源产业发展实现新突破

- 从“0”到“N”!哈电锅炉在光热、熔盐储能领域取得新突破