通过火电厂灵活性改造技术的比较分析,提高汽轮机供热能力、降低机组强迫出力的技术,如汽轮机旁路、低压缸零出力和高背压循环水供热技术等,增加了电厂低负荷运行能力,但高峰负荷时的顶负荷能力也随之降低,在新的辅助服务市场规则下,带来调峰收益损失;电极锅炉和电锅炉固体储热技术能够大幅增加调峰能力,改造成本高、运行费用高;热储能技术在火电厂的应用,既能增加机组调峰深度,也能增加顶负荷能力,投资和运行成本较低,具有明显优势,通过对熔盐、相变、热水和混凝土储热技术在火电厂的应用分析比较,熔盐和相变储热经济性较差,热水和混凝土储热具有较强的技术经济优势,而且混凝土储热密度更高,应用范围更广。

1、技术背景

在电力市场改革的背景下,清洁高效灵活运行已经成为火电行业转型发展的重要目标,火电厂灵活性改造技术得到了越来越多的关注。选择合适的灵活性改造技术是火电厂运营者最关心的问题,而这其中,灵活性改造成本,运行费用以及电力辅助服务市场规则下的调峰收益是选择最合适改造技术的关键。最近发布的《东北电力辅助服务市场运营规则(暂行)》,市场规则得到进一步完善升级,新规则设计了尖峰旋转备用市场日前竞价机制,实现辅助服务市场“压低谷、顶尖峰”全覆盖,明确“能上能下”的双向调峰机组才能获得全部辅助服务收益,向火电机组提出了完整的灵活性标准,能够激励和引导火电厂采取合适的灵活性改造技术,全面提升机组调峰能力。

2、灵活性改造技术比较

目前火电厂灵活性改造主要面对的是“三北”地区供热电厂在采暖季运行灵活性不足的问题,因此,提高供热机组的调峰能力是灵活性改造的主要内容。供热机组的灵活性改造主要分为三类,一是增加机组供热能力,在满足供热负荷的条件下降低锅炉出力,减小机组强迫出力,主要有汽轮机旁路供热技术,低压缸零出力供热技术和高背压循环水供热技术等;二是电热供暖调峰技术,将机组发出的电能转化为热能对外供暖,如电极锅炉技术和电锅炉固体储热技术;三是热储能调峰技术,将汽轮机内过剩的蒸汽热能转化为储能介质的热能存储起来,如应用较多的热水罐储能技术,相变储热技术以及潜在的熔盐热储能技术和混凝土储热技术等。

2.1、增加机组供热调峰技术

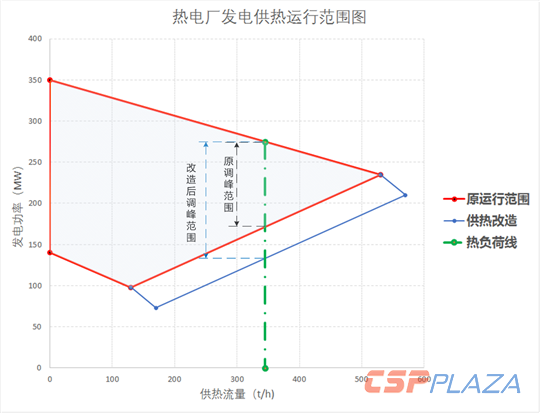

增加机组供热能力的调峰技术主要是将汽轮机内部蒸汽的做功份额减小,将其转化为对外供暖的热能,能够降低汽轮机组的强迫出力,具有较强的调峰能力。汽轮机旁路供热将做功能力较强的高温高压蒸汽抽出供热,调峰潜力大,但存在较大的热经济损失,运行成本较高;低压缸零出力技术将中压缸排汽全部用于供热,消除了冷源损失,运行费用较低;低压缸高背压循环水供热技术既保留低压缸部分做功能力,又消除了冷源损失,具有最佳的热经济性和运行成本优势,但一般需要更换专门的低压缸转子,改造费用较高。这些技术的共同特点是减少蒸汽在汽轮机内部做功,增加供热,扩展机组的低负荷运行范围,如下图1所示:

图1:增加机组供热能力的调峰示意图

从上图可以看出,在供热负荷(绿线)不变的情况下,有效降低了机组的最低负荷;但值得注意的是,这种灵活性改造技术只能增加机组的低负荷调峰能力,不能增加机组高峰负荷时的顶负荷能力,甚至高背压循环水供热改造会降低机组的顶负荷能力,按照最新的辅助服务市场规则,属于“能下不能上”的灵活性改造技术,不能带来全面的调峰收益。

2.2、电热供暖调峰技术

电热供暖调峰技术主要有电极锅炉和电锅炉固体储热技术,不涉及热电厂本体设备改造,对热电厂正常运行影响较小。电极锅炉和电锅炉固体储热直接消耗电能,减少热电厂对外供电,以此增加低负荷调峰能力,具有调峰深度大,运行灵活性好的优势,但缺点是投资成本高,运行成本高,适合市场初期收益较高的深度调峰市场需求,随着越来越多电厂的加入辅助服务市场,深度调峰需求越来越少,在以拼成本的市场竞争中,以电能为热源的供热调峰技术将难以获得竞争优势。

2.3、热储能调峰技术

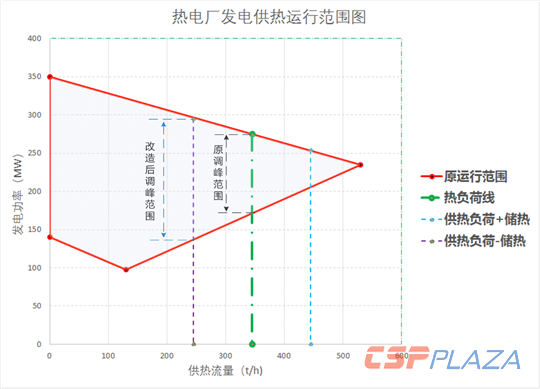

热储能调峰技术是将机组变负荷运行时出现的过剩蒸汽热量转化为储热介质的热能存储起来,当需要时将热能释放,以此增加机组灵活性的调峰技术。例如,在采暖季供热蒸汽出现过剩时,将多余热能存储到储热设备中,当电力负荷处于低谷时,减小锅炉负荷和汽轮机出力,满足机组低负荷调峰要求,供热不足的部分由储热设备补充;当电力负荷处于高峰时,增加锅炉负荷,减少汽轮机对外供热,增强机组的顶负荷能力,供热不足的部分由储热设备补充;从热电厂供热特性图来看,热储能相当于将固定的供热需求转化为可变的供热需求,拓展了热电厂调峰运行范围,如下图2所示。

图2:热储能调峰示意图

如上图所示,热储能使热电厂具备了“双向”调峰能力,即可增加热电厂低负荷运行能力,也能增加高峰期的顶负荷能力,可以获得完整的调峰收益,而且由于采用蒸汽作为热源,热储能的热经济性好,运行成本低,因此热储能调峰技术具有最佳的技术经济竞争优势。

3、热储能技术在火电厂中的应用

3.1、熔盐储热技术的应用

熔盐热储能技术由于工作温度高,比热容高,热稳定性好,蒸汽压力低的优势,已经在太阳能光热发电领域得到了广泛应用,如由多元硝酸无机盐组成的Solarsalt盐,Hitec盐和HitecXL盐等,另外,美国Sandia国家实验室和Halotechnics公司以及国内的北京工业大学等单位在积极研制新型的低熔点熔盐,希望能够进一步拓展熔盐温度利用范围,降低热储能成本。这些熔盐的主要参数如下表1所示:

表1:熔盐技术参数表

以上熔盐体系中,熔点在100℃以下的熔盐配方中均含有价格较高的LiNO3,而且含有Ca(NO3)2的混合熔盐在熔点温度附近的粘度较大,适宜的工作温度均在100℃以上;另外美国Halotechnics公司的熔盐具有较低的熔点,但含有价格昂贵的CsNO3,因此这些熔盐虽然有熔点低的优势,但普遍存在价格较高、推广应用难度大的问题。

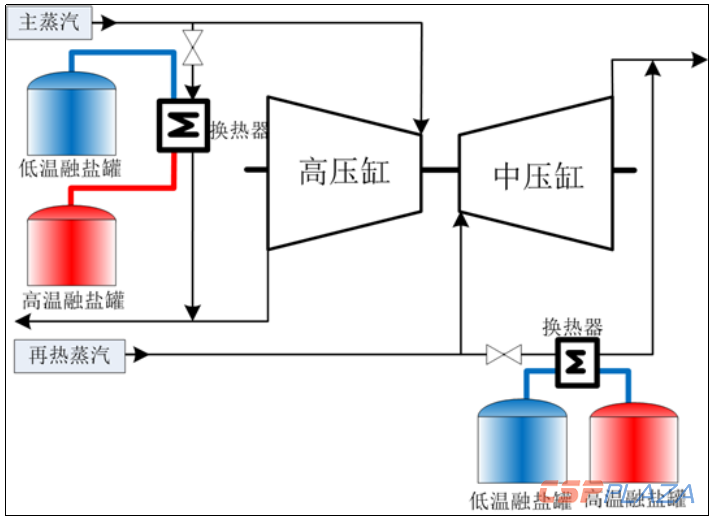

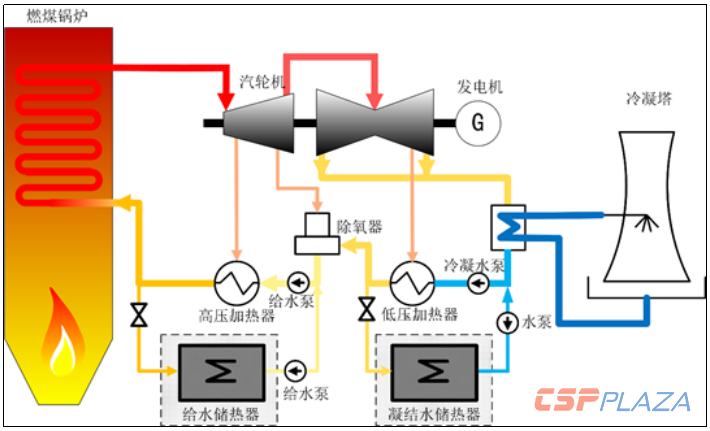

从火电厂蒸汽生产流程及熔盐的储热换热特点来看,熔盐热储能适用于高温高压蒸汽的热能存储,可以在汽轮机高压旁路或者再热器出口设置熔盐储热系统,如下图3所示。

图3:熔盐热储能在汽轮机旁路系统的应用示意图

在实际中,无论是高温高压的主蒸汽还是过热度很高的再热蒸汽,载热密度低,且蒸汽高温潜热需要维持高压,向熔盐换热需要采用换热面积较大的高压厚壁换热器,导致换热效率低下且成本高;如果为减小换热器设计制造难度和降低成本,增大换热温差,则会减小熔盐温度利用区间,带来熔盐用量的大幅增加,从而导致热储能成本大幅增加,因此,利用高温高压蒸汽向熔盐换热储热,工程实施难度大且成本高,技术经济可行性低。

相对于换热难度较大的高温高压蒸汽,回热系统的锅炉给水是一个相对理想的热源,在高加旁路安装熔盐储热装置,如下图4所示,进行热能的存储和释放,可快速调节汽轮机负荷,能够实现电力调频和调峰。

图4:熔盐热储能在火电厂回热系统的应用

在汽轮机抽汽回热系统的给水旁路设置熔盐热储能系统,利用调节流经高加的锅炉给水流量,改变各级高加的抽汽量,从而快速调节汽轮机输出功率;当降负荷时,增加给水流量,更多蒸汽抽入高加,汽轮机出力减少,多余的锅炉给水经过换热器将热能存储到熔盐罐;当增加负荷时,减少流经高加的给水流量,减小汽轮机抽汽,增加汽轮机功率输出,其余的锅炉给水经由熔盐罐加热后送入锅炉,从而满足调峰需求。

值得注意的是,目前大型热电厂低负荷时的锅炉给水温度一般不超过250℃,即使采用价格较贵的低熔点熔盐,熔盐储热系统的工作温度利用范围仅为100℃~120℃左右,熔盐显热利用效率较低,导致熔盐用量和储能成本增加,热储能经济性较差。

3.2、相变储热技术的应用

相变储热技术是利用储热体在发生相变时需要吸收或释放相变潜热的原理进行热能的存储和利用,优点是储热和放热温度变化小,储热密度高。目前的中高温相变储热系统中,普遍采用无机盐混合物作为相变材料,存在相变过程导热系数低的问题,需要采取多种传热强化措施,如增加换热翅片或导热剂等,导致中高温相变储热系统成本较高,工程实施难度大。

中低温相变储热技术在热电厂已有工程应用,如内蒙古丰泰热电厂相变储热项目,储热容量为20MWh,采用复合二元盐相变材料,相变温度为92℃;储热系统采用汽轮机中压抽汽为热源,加热除盐水为相变储热装置充热,放热时,储热装置加热除盐水向热网循环水放热。该项目将相变储热技术用于供暖调峰,但储能规模小,储热温度低,作为示范项目难以达到商业化项目的经济性要求。

除了供暖储热外,相变储热技术更适合多种温度区间衔接的储热应用场合,如火电厂的回热系统,能够实现电力调频调峰功能,如下图5所示。

图5:相变储热在火电厂回热系统的应用

在锅炉给水旁路接入中高温相变储热装置,在凝结水旁路接入低温相变储热设备;当需要降负荷时,增加锅炉给水流量和凝结水流量,增大回热抽汽,使汽轮机出力降低,多余的给水和凝结水流经相变储热器将热能存储;当需要增加负荷时,部分锅炉给水和凝结水经过储热器换热升温,减少回热抽汽,增加汽轮机出力。

相变储热技术用于火电厂回热系统,不仅储能密度高,负荷调节速度快,而且不受供暖季限制,可以全年调频调峰,但需要优化相变储热系统的储热换热性能,进一步降低成本。

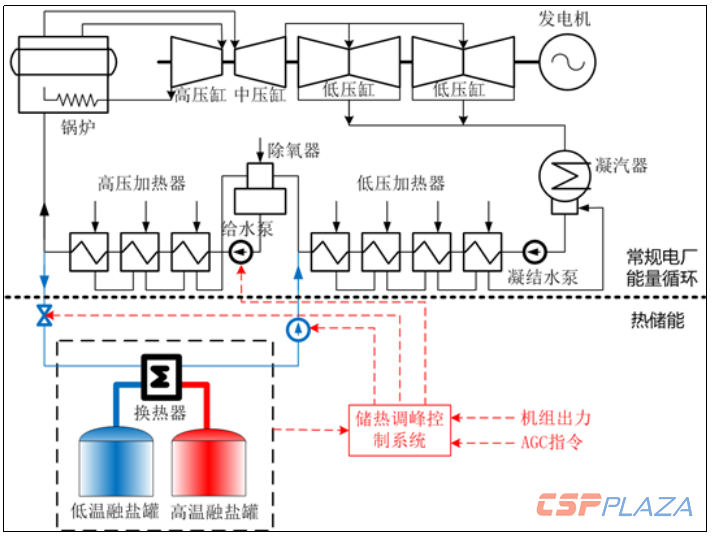

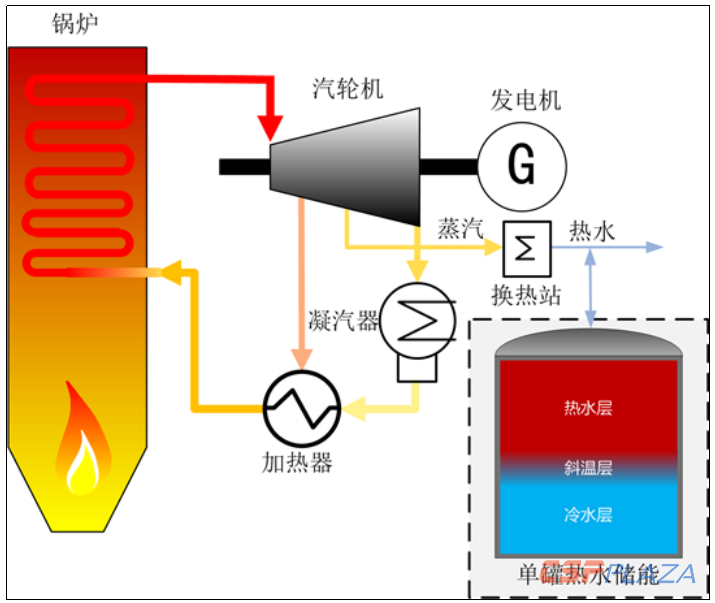

3.3、热水储能技术的应用

火电厂热水储能技术在国内外已有广泛应用,主要用于热电厂供暖季热电解耦,提高供热机组的运行灵活性;工作原理是供热蒸汽流量出现过剩时,将多余热能转化为热水并存储到热水罐中,当电力需求处于低谷时,减小锅炉和汽轮机出力,供热不足的部分由热水罐补充;当电力需求处于高峰时,增加锅炉出力,减少汽轮机对外供热,增强电厂的顶负荷能力,供热不足的部分由热水罐补充。

实际工程一般采用单罐热水斜温层储热方式,利用水的温度密度差特性,热水存储在储罐的上部,冷水在储罐的下部,热水和冷水之间有一层厚度较小的温度梯度层,如下图6所示。单罐斜温层储热技术实现了一个罐体同时储存高低温水,简化了储热系统配置,降低了造价。目前单罐热水储能的工程应用较多,运行经验丰富,技术成熟可靠。

图6:单罐热水储能在火电厂的应用

以蒸汽为热源的热水储能,投资成本和运行费用较低,既能够增加热电厂的低负荷运行能力,也能够增加高峰时段的顶负荷能力,具有较强的技术优势和市场竞争力。但同时,热水储能也存在储热密度低,空间占用大的问题,尤其是城市区域的热电厂改造,由于占地方面的限制,采用热水储能技改存在一定难度。

3.4、混凝土热储能技术的应用

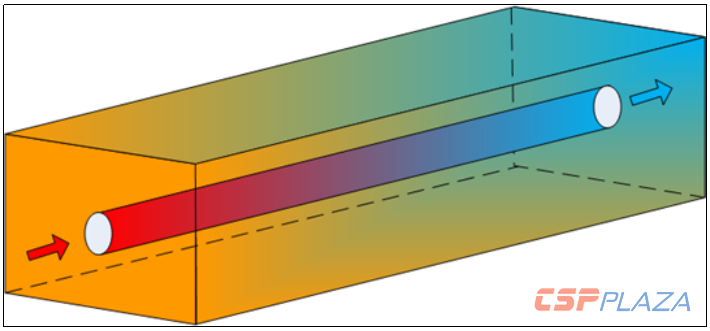

混凝土热储能作为一种太阳能光热发电技术中低成本热储能解决方案,是一种高效、大规模、低成本的中高温显热储能技术,技术示意图如下图7所示。

图7:混凝土储热原理示意图

耐高温混凝土内部设置换热介质流通管道,高温传热介质通过换热管道,释放热能,混凝土作为储热介质,温度升高,储存热能;放热时,混凝土将热能传导至传热介质,温度降低,完成热能释放;混凝土储热的主要材料是钢筋和水泥,获取方便,成本低,安全性好,运输方便,便于模块化设计制造。

混凝土是一种性能优良、造价低廉的太阳能光热发电领域显热储热材料,国内外科研机构均开展了针对高温混凝土材料的研究,如德国DLR,国内武汉理工大学和中国科学院等,主要目标是提高混凝土储热系统的换热储热性能,增加比热容和导热系数,降低建设成本等。不同于光热发电领域的高温高压蒸汽热能的存储与输出,火电厂热储能的需求是高温蒸汽热量输入和中低温蒸汽甚至热水的热量输出,能够大幅降低混凝土储热的技术要求,有利于混凝土储热单元的换热和储热优化设计,进一步降低储热成本。

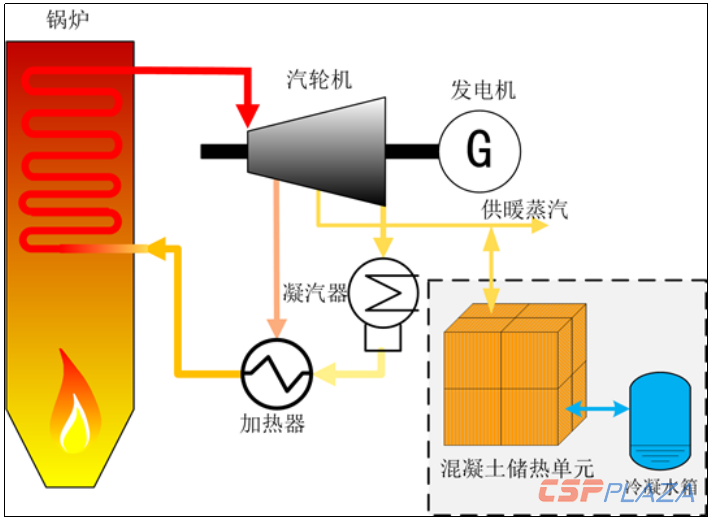

混凝土换热储热一体,温度适应范围广,能够直接储存高温高压水蒸气热能,有效解决火电厂高温高压蒸汽的换热储热难题,匹配火电厂热储能的技术要求,例如,可直接应用于热电厂供暖蒸汽热能存储,如下图8所示,实现热电解耦,提高机组运行灵活性。

图8:混凝土储热在火电厂的应用

当供暖蒸汽出现过剩时,将多余蒸汽导入混凝土储热单元存储热能,蒸汽冷却后送入冷凝水箱或排入凝汽器,当电力需求处于低谷时,减小锅炉负荷,降低汽轮机出力,供暖蒸汽不足的部分由混凝土储热单元加热冷凝水产生蒸汽补充;当电力需求处于高峰时,增加锅炉出力,减少汽轮机对外供热,增强电厂的顶负荷能力,供热不足的部分由混凝土储热单元产生蒸汽补充。

与单罐热水储能相比,混凝土热储能安全性好,储热温度高,储能密度高,成本低廉,而且混凝土储热的热能输出形式多样,即可输出热水用于民用供暖,也能输出蒸汽用于工业供热,具有较好的经济性优势和市场应用潜力。

4、结论

火电厂灵活性改造技术中,采用增加机组供热能力的方法,如汽轮机旁路供热,低压缸零出力和高背压循环水供热技术等,能够有效降低机组的强迫出力,提高电厂低负荷运行灵活性,但会降低机组在负荷高峰时的顶负荷能力,在新的辅助服务规则下面临调峰收益损失。

采用电热供暖调峰技术,如电锅炉固体储热,电极锅炉等,投资成本高,以电能为热源,运行费用高,在辅助服务市场中竞争力不足。

火电厂采用热储能调峰技术,既能增加机组的低负荷运行能力,也能增加负荷高峰时的顶负荷能力,运行费用低,具备较好的经济优势。

通过对熔盐热储能、相变储能、热水储能和混凝土热储能几种技术在火电厂应用的方案对比,可得出如下表2结论:

表2:熔盐、相变、热水和混凝土热储能在火电厂应用的技术对比

综合多种热储能技术在火电厂应用的分析比较,可以得出:

(1)熔盐热储能和相变储能适合汽轮机回热系统的热储能,但存在成本高,经济性较差的问题;

(2)热水储能投资成本低,经济性较好,但储能密度小,占地大,应用场合存在一定限制;

(3)混凝土热储能成本低,储能密度较高,应用温度范围广,即可用于民用供暖,也可用于工业供热,具有较好的经济可行性和市场应用潜力。

- 爱能森斩获多项储能奖项 提供光热储能解决方案

- EnergyNest将与美启电力在热储能技术等领域开展合作

- 瑞典SaltX推新型盐结晶储能技术 或助光热储能成本下降约33%

- 英国建成世界首个电网级蓄热储能系统

- 德国研究用熔盐储能技术重整煤电厂,靠谱吗?

- 苏州出台地方储能补贴政策引燃市场

- 国内首个梯次利用的电网侧储能电站预计今年年底建成投运

- 火电灵活性改造面临的三大难题是什么?应该如何攻破?

- 研究 | 光热发电灵活性促进高比例可再生能源消纳

- “十三五”即将收官,电力系统灵活性目标为何仍远未完成?

- 电力系统灵活性呈现多元化趋势,理顺市场机制是关键

- 豫能热电熔盐储能灵活性改造项目启动可行性研究报告编制采购