氢能是一种二次能源,必须通过化学过程由存在于化合物中的氢元素转化而来。中国是氢气(H2)生产大国,2021年我国氢气总产量超过3000万吨。当前我国H2主要用于化工领域,其中化石燃料生产的H2占了将近80%,而电解水及其他绿色制氢技术所制H2总量不足1%。现阶段,我国能源央企纷纷将构建氢能供给体系作为重要的发展方向。国家电投、中国石油及中国石化等国家能源巨头,结合自身优势选择不同的技术路线,相继着手在国内布局氢能生产和供给,中船重工及部分民企制氢技术和设备已具备商业化推广条件。除此之外,我国企业及科研院所也在积极探索其他新型制氢技术或低价制氢技术,但距其产业化应用还有相当长的一段路要走。

1、传统制氢技术体系概况

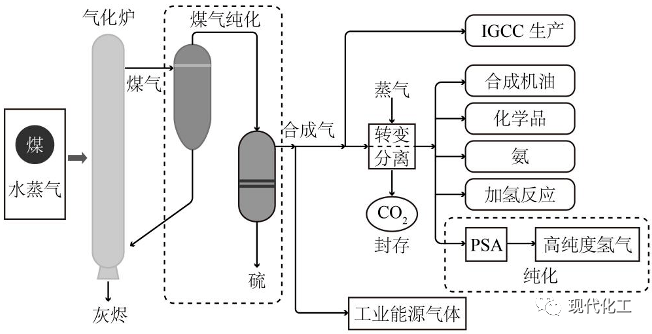

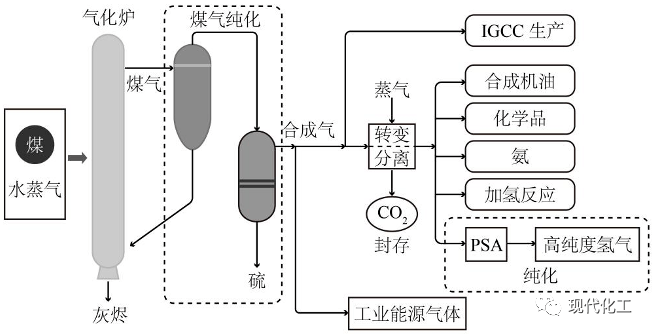

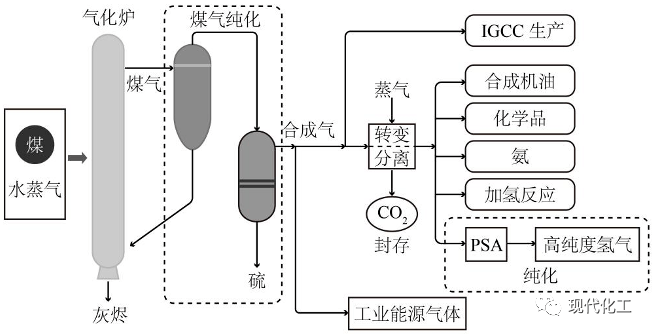

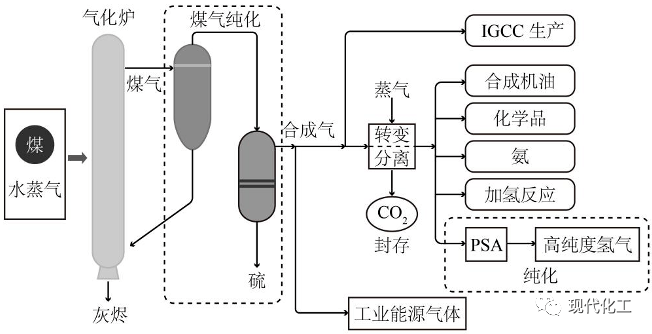

在传统制氢方法中,煤与天然气重整等化石能源制氢是现今工业制氢的主流。当前化石能源制氢工艺成熟,可用于大规模工业生产,且原料价格相对低廉,但氢气制备过程中会排放大量CO2和污染物。工业副产氢则集中分布于化工、冶金等领域,其中煤气化制氢(图1)规模较大,技术相对成熟,且成本低廉,但却面临污染大、制氢纯度低等瓶颈。氯碱副产制氢因其经济、操作简单、纯度高等特点,拥有较好的应用潜能,但也存在产氢量小且产能分散的问题。

化石能源制氢具有较高的碳排量,其中煤制氢碳排量最高,制取1kg H2的碳排量超过20kg CO2。目前我国电力大部分来自火电,因此碳排放很高,甚至超过煤制氢。近年来,随着化石能源制氢耦合碳捕集技术的发展和完善,碳排放强度会大幅度下降,但仍高于可再生能源制氢,且带来较高的碳捕集成本。

图1煤气化制氢工艺流程图

2、先进绿色制氢关键技术研究进展

2.1、电解水制氢技术

现阶段,常用的电解水制氢技术包括碱性电解水制氢、质子交换膜电解水制氢及固体氧化物电解水制氢三大类。

01.碱性电解水制氢

碱性电解水(AWE)制氢装置由电解槽与辅助系统构成,以KOH为电解液、多孔膜为隔膜,在直流电的刺激下将H2O分解为H2和O2。碱性电解水制氢的优点是不需要贵金属作为催化剂,成本相对较低,装备技术成熟,产品耐久性好,服役寿命可达30年。缺点在于所需的隔膜较厚,电阻较大,制氢的工作电流低,设备体积大等。此外,由于多孔膜透气性强,需有效保证电解槽两侧的压力平衡。更重要的是,碱性电解液会与空气中的C O2反应,形成难容性的碳酸盐(如K2C O3、Na2C O3等)。

02.质子交换膜电解水制氢

质子交换膜(PEM)电解水制氢采用的质子交换膜很薄、电阻较小,可在高效率前提下承受较大的电流,因此设备体积和占地面积都远小于碱性电解水设备。同时由于PEM电解水采用不透气的膜,可承受更大的压力,无需两侧严格的压力控制,可做到快速启停,功率调节的幅度和响应速度也远高于碱性电解水。当前国外PEM制氢技术已较为成熟,进入市场化应用早期。普顿、西门子、ITM Power等代表性企业已相继分布了兆瓦级PEN电解水系统产品,大力推动了其规模化应用。中国PEM制氢产业发展相对滞后,虽部分企业已形成具有较高自主化程度的制氢样机,但还存在质子交换膜等关键材料的“卡脖子”问题。后续应加大力度攻关低成本催化剂和气体扩散层等关键技术,提升关键设备的效率与寿命。

03.固体氧化物电解水制氢

固体氧化物(SOEC)电解水制氢是一种高温电解水技术,操作温度为700~1000℃,其结构由多孔的氢电极、氧电极和一层致密的固体电解质组成。由于其工作温度高,能够大大增加反应的动力,同时可大幅降低电能消耗。在某些特定场合,如高温气冷堆、太阳能集热等,SOEC电解水制氢技术有较大的发挥空间。SOEC电解水制氢技术在电耗等方面具有不小优势,但仍存在使用温度高、投入大、启停慢、循环寿命低等技术壁垒,尚处于室内验证阶段,未实现市场化推广。目前除固体氧化物电解水外,AWE和PEM制氢都已获得规模化应用。

2.2、太阳能分解水制氢技术

目前,已存在的太阳能分解水制氢涵盖光催化法制氢、光电化学法制氢及固光热分解法制氢三大类。

01.光催化法制氢

光催化制氢的原理是利用光催化剂的吸光特性,实现光解水反应。光催化剂在光照的作用下可产生一定数量的光生电子和空穴,可将吸附在催化剂表面的H2O分子还原为H2(图2)。光导体材料应具备的特殊性能应涵盖:①太阳光响应范围广;②电子和空穴分离效率高;③合适的表面反应活性位;④耐久性强等。光催化制氢具有光催化材料易得、制氢系统简便、成本低等优势,具有广阔的应用前景。但光催化剂现阶段还处于示范研发阶段,普遍存在制氢效率低、光激电子-空穴对易复合等难题,与商业化应用仍有较大距离。

图2光催化剂分解水制氢基本过程

02.光电化学法制氢

光电化学(PEC)制氢在分解水过程中,可产生大量的载流子,可实现强光条件下和强电解质中的长期耐久性。迄今为止,已研发的PEC制氢光电极材料包括:GaAs、InGaN、Mo S2及金属硒化物等。Mo S2因具备经济、合成流程简易及良好的光电效应等特性,制氢效果最好。经大量实践证明,经改性后的Mo S2材料制氢性能更优,通过引入高性能碳材料,能够大幅增加Mo S2表面的活性位点,同时显著改善其电学性能。

03.光热分解法制氢

早在1971年,Ford等便率先报道了直接光热分解制氢工艺,其主要原理为:在光照下使系统温度达到2000K以上,一步到位直接获取H2和O2,最后再利用分离装置获取纯氢。因此,光热分解制氢(TWSC)的核心在于良好的抗温材料和有效的气体分离设施。为显著改善TWSC制氢的功效和纯度,研究人员提出了上百种太阳能热化学制氢方法,包括HyS、Cu-Cl及S-I等TWSC制氢技术。而Cu-Cl制氢因其产氢纯度高、污染小、节约等优势,已成为当下TWSC制氢的主流。Pal等于21世纪初建立了Cu-Cl制氢模型,并成功应用于全年光照充足的Algeria地区,现场结果显示,该模型的太阳能利用效率高达93%,年制氢量突破82吨/年。

2.3、生物质制氢技术

目前,生物质制氢技术主要包括热化学法和生物法两大类。

01.热化学法制氢

当下主流的热化学制氢技术有生物质催化气化、生物质重整及生物质热解制氢等,其工艺流程如图3所示。生物质催化气化制氢的研究重点是提高产物中的H2纯度,由于气化过程中还产生H2S、HCl、碱金属等微量杂质,反应器中需加入吸附剂加以处理。生物油重整制氢最早由美国NREL于1997年报道,其通过生物质热裂解获得生物油,再结合水蒸气重整进而实现制氢。经过多年的创新和发展,已成为一项举足轻重的制氢技术。与前者相比,生物质热解制氢发展至今,技术成熟度已相对成熟,当前全世界已有多套商业化运作的生物质热解装置。与其他制氢技术相比,热化学制氢优势显著,但也存在一定的技术瓶颈,如热化学制氢成本高,混合产物中氢含量低,含有大量的CO、H2S及焦油等杂质。这些杂质均会对燃料电池产生一定的损害,因此混合产物适合作为燃料或工业原料,不适合于燃料电池等高纯氢应用场景。

图3生物质热化学制氢路线图

02.生物法制氢

生物法制氢体系包括暗厌氧菌发酵、光合生物及其耦合制氢等。暗厌氧菌发酵制氢是通过厌氧细菌在氢化酶的作用下实现有机物分解从而获取H2,此过程可实现无光能产氢。光合生物制氢则是以光能为反应条件,利于微藻等光合微生物分解水产氢。该技术制氢利用的能源既有生物能也有光能,因此光发酵制氢效率一般高于暗发酵。光合-发酵耦合技术可兼具暗发酵与光合生物制氢的优势,不仅能够在一定程度上减少光能需求,同时可大幅增加H2的产量,是生物法制氢的主要发展方向。

2.4、核能制氢技术

核能到氢能的转化有多种途径,可以利用核能发电进行电解水制氢,也可利用核反应堆产生的热来制氢。核能发电制氢与普通电解水制氢技术相同,而利用核反应堆发热制氢是未来应用前景广阔的制氢技术,其制氢原理见图4。甲烷蒸汽重整(SMR)是工业上主要的制氢方法,利用核反应堆产生的热作为蒸汽重整的热源时,可显著降低过程所需甲烷气量和成本。但该技术仍属于化石能源制氢,会产生大量的温室气体,不利于推动碳中和进程。高温电解制氢是以核反应堆产生的高温蒸汽为原料,电耗可降至2.8kWh/m3,远低于传统制氢,但目前仍面临技术不够成熟和高成本等壁垒。而热化学循环分解水制氢则是利用核反应的产热直接制氢,由于反应需在2500℃以上的高温下进行,难以实际应用,如何利用热循环将反应温度控制在适合的范围内是未来该领域的主攻方向。

图4核能制氢技术路线

2.5、海水制氢技术

由于海水的成分复杂且缺乏行之有效的催化剂,直接电解海水会导致制取H2时副反应竞争、催化剂失活、隔膜堵塞等问题。基于此,诸多专家和学者提出了不同的间接海水制氢技术。有研究者采用固体氧化物电解技术对海水进行电解,将海水首先转化为高温水蒸气再电解,大部分海水中的杂质不会接触到电解装置,因此电解效率相对较好,但由于固体氧化物电解技术发展滞后,且经济性差,在全球范围内的活跃度相对较低。海水淡化-电解制氢是现今海水制氢技术的主流,其先通过处理技术将海水进行淡化,在结合成熟的淡水制氢技术来制取H2。从多方面考虑,海水淡化制氢都具备明显优势,但由于受相关技术条件的限制,该技术尚处于实验室阶段,与实际应用还有很长的距离。

3、评价与对策

3.1、不同绿色制氢技术特点对比

近年来世界各国对电解水制氢、生物质制氢及核能制氢等工艺进行了大量研究,绿色制氢方法正朝着多样化方向发展,各种新型制氢技术蔚然成风,在推动全球氢能资源的利用中扮演着重要的角色,不同绿色制氢技术在适用条件、应用效果及成本投入等方面不尽相同,其各自工艺特点如表1所示。

表1不同绿色制氢技术特点对比

3.2、绿色制氢产业化面临的挑战

新型绿色制氢技术虽在诸多方面都体现出一定的优势,但由于相关技术条件的局限性,在应用过程中势必会有不少实际问题存在。

(1)首先是制氢装备及技术方面,国内虽已有相关企业开展相应的技术研发,但均处于小批量试制阶段,尚未形成成熟的制氢工艺生产线,相关核心技术成熟度低,系统设备国产化程度不高。

(2)其次是经济性方面,高投入成本仍是限制部分绿色制氢技术发展的最大因素,加之多数制氢工艺需添加后续的氢提纯技术,以获取高纯度H2,如何有效降低制氢成本是未来制氢领域的主要发展方向。

(3)最后是标准体系方面,当前中国制氢产业单一、分散,关键技术指标多有缺少,强制性国家标准较少,已难以适应制氢产业标准化的需求。

3.3、推动制氢产业有序发展的策略

加强对制氢核心技术的研发力度,最优化提升制氢技术效率的同时,有效改善光催化剂、反应器等关键材料的耐久性,进而实现H2产量的最大化。

聚焦低成本催化剂、气体扩散层等关键技术的提升,提高制氢装置效率和寿命的同时,加快实现低成本化制氢、产氢及提纯,最大化实现降本增效。

打破传统制氢标准化工作模式,建立系统完整的制氢工艺产业链,尽快弥补制氢标准化工作与技术发展间的短板,缩小与美日等国成熟标准体系的差距。

4、展望

新型绿色制氢虽然在众多方面都具备显著的优势,但由于受能耗、成本等方面的限制,部分技术尚未在实际生产中得以应用,要想真正实现绿色低碳制氢并非易事。建议从不同角度出发,多管齐下,共同推动我国绿色制氢产业的有序发展。其一:增强国际合作,结合我国绿色制氢产业现状,积极开展适合本国国情的变革性制氢技术的研发。其二:深度学科交叉,集成反应动力学、热力学、气体分离及材料耐久性等多门学科,赋予制氢工艺目标性和高效性。其三:理论实践并举,加强先进制氢技术的实用性评价和经济可行性分析,室内验证、市场实践两手抓,为推动中国绿色制氢工艺规模化应用提供有力支撑。

- 比尔·盖茨等创立数十亿美元清洁技术风投基金,或继续加码光热发电制氢技术

- 国内研究团队成功构建新型光热系统并实现规模化室外太阳光驱动甲醇制氢

- 光热制氢新进展!国内团队提出“缺陷工程+界面光热催化体系”,可实现高效太阳能制氢

- 中国石油玉门油田:力争在光伏制氢、光热及储能、风电等方面全面突破

- 国家电投新疆能源化工正打造塔城光热耦合催化剂制氢试验区等项目

- 分布式制氢新进展!国内研发团队成功实现光热光伏混合能源供应全时长产氢

- 首套风光制氢微网设备在国家能源集团完成调试安装

- 光热制氢新进展!Heliogen联合Bloom成功演示聚光集热技术生产绿氢

- 重大突破!日本成功实现全球首例太阳能大规模制氢

- 西安交大公布新发明:可实现太阳能全天候制氢的新方法

- 中科院上海应物所200kW高温制氢装置一次开车成功并顺利通过项目验收

- 格尔木:积极探索新能源制氢与光伏、光热等方面的融合发展

- 高台县:谋划实施光热发电、新能源制氢等项目

- 已确定光伏/光热制氢等研究内容!佛山专利分析为战略性产业发展精准“导航”

- 澳大利亚将投5000万美元支持可再生能源制氢和低碳钢铁研发

- 国家能源青豫直流二期10万千瓦光热项目工程监理服务中标候选人公示

- 央国企成绝对主力,风光热一体化项目谁玩的最大?