摘要:为了探究熔盐储能系统中熔盐电加热器不同布置形式的优劣问题,以某熔盐储能项目为研究对象,分析系统中熔盐电加热器的布置特点及其内部的熔盐工质热动力模拟,总结不同布置形式的利弊,为熔盐储能项目中熔盐电加热的布置设计提供参考。

引言:熔盐储能技术是目前的主流高温储能技术之一,具有成本低、热容高、安全性好等优点,已在西班牙等国的太阳能光热发电项目中得到实际应用[1]。某熔盐储能供蒸汽项目利用夜间低谷电驱动熔盐电加热器对熔盐工质进行加热储存,峰电时段作为替代热源进行蒸汽供应。熔盐储能技术利用材料的潜热储存热量,将低谷电以热能形式储存,实现“削峰填谷”、节约能源。

熔盐储能系统运行过程中,利用熔盐工质的显热温区,低谷电驱动熔盐电加热器加热低温熔盐,使其升温至设计温度后储存于熔盐储罐内;电力尖峰时段,利用熔盐换热系统使熔盐罐内的高温熔盐进行热量转移,替补峰段内的部分热量,减少峰段能源消耗。其中,融化温区为140~210℃的熔盐工质多应用于熔盐储能系统,使用特定温区的熔盐工质作为储能材料时,需同步考虑系统核心设备熔盐电加热器的设计制造及安装。受建设场地规模的影响,熔盐电加热器的布置方案包括卧式和立式形式,布置方式直接影响熔盐电加热器的寿命周期和占地面积。

介绍熔盐电加热器在熔盐储能系统应用中的优化模拟分析,使用建模软件SolidWorks和其绑定的热动力模拟软件Flow Simulation对不同布置形式下熔盐电加热器的运行工况进行模拟分析,以计算得到的模拟数据为依据,为后续系统设计提供参考。

1、熔盐储能技术

1.1熔融盐工质

熔盐储能系统使用熔盐作为储能工质,将能源以热的形式储存在熔盐工质中。熔盐是盐类熔化形成的熔融体,具有传热效率高、储热温区大及高稳定等性能,被应用于大规模储能工艺。以不同的使用温区划分熔盐工质,根据经验将熔盐工质大致分为高温(>600℃)、中温(350~600℃)、低温(100~350℃)和室温(<100℃)四大体系,各体系之间无严格的温度界限[2];可以按照熔盐的不同组分进行命名分类。文中的熔盐储能系统中,使用组分为7%NaNO3+53%KNO3+40%NaNO2的三元熔盐,初始熔化温度为142℃,持续升温至150℃完全熔融。

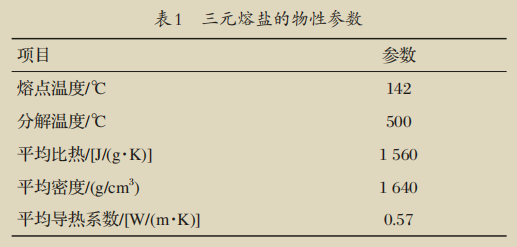

三元熔盐的物性参数如表1所示。

1.2熔盐电加热器

熔盐电加热器与传统槽式电加热的原理相同,利用特殊管状电热元件结合法兰集束的形式与压力容器组成供热整体,主要由电加热芯、筒体、封头和集线槽组成。熔盐电加热器利用电能对槽内的液态工质或气态工质进行加热升温[3],加热形式分为红外线加热、电弧加热、电阻式加热等,电阻式加热形式更适用于熔盐储能系统。与其他熔盐工质加热方式相比,熔盐电加热具有快捷且易于控制等优点,直接式加热装置加热运行过程中,电加热器内的电加热元件产生热量,通过强制对流的方式加热介质[4]。电加热器通电发出热量为腔内熔盐吸收热量,极大地提升了电-热转换效率,减少了能源浪费。

1.3熔盐储能应用

目前,光伏、风电等新能源项目大规模建设,但新能源项目可能存在发电不平稳以及发电、用电的时间、空间不匹配等特性,现阶段存在弃风、弃光现象。需要调峰的电厂陆续建设了熔盐建设储能项目,充分利用新能源及电厂的零价、低价电量,实现谷电时段储能,用电高峰时发电;通过提供深度调峰等电力辅助服务,增加对外供汽、供热的能力和质量,提高盈利能力。熔盐储能技术在清洁供热领域、工业蒸汽领域和电力调峰领域均具有推动作用。

(1)清洁供热领域。

新型熔盐储能供蒸汽系统可以利用清洁电力满足用户的不同供热及供蒸汽需求。针对北京地区,国家给予了良好的谷电奖励政策,扩大了熔盐蓄热的应用市场。

(2)工业蒸汽领域。

我国待改造在用燃煤工业锅炉达46.7万台,总容量达125万MW。工业锅炉市场蒸汽年产量为23万MW,工业蒸汽市场规模为每年3 000亿元。随着城镇化持续发展,预计2050年时,中国的建筑总面积将超过800亿m2。供蒸汽领域,熔盐储能技术将会被大规模推广使用。

(3)电力调峰领域。

清洁能源的利用将大规模增长,提高火电运行灵活性是火电行业转型发展的重要方向,选择合适的技术路线是火电厂灵活性改造的关键,需要从调峰效果、改造成本和运行成本等方面进行对比分析。新型熔盐储能技术能够增加机组低负荷运行能力和顶负荷能力,具有储能密度大、储能温区广的特点,在调峰领域具有明显优势。

2、熔盐电加热器模拟及分析

以某熔盐储能项目为例,利用SolidWorks软件创建熔盐电加热器的有限元模型,控制某一边界条件进行热动力运行模拟分析,得到熔盐电加热器在熔盐储能系统中的最优布置形式,利用Flow Simulation功能得到热动力模拟分析数据,并将其合理地应用于其他熔盐储能系统,可以有效提高熔盐加热器的加热效率及运行安全性。

2.1熔盐电加热器有限元模型的建立

对熔盐电加热器结构进行逐一拆分,便于对各个零部件单独建模。为了给予不同零件不同的边界条件,以实现更显著的模拟效果,将熔盐电加热器细分为熔盐电加热器缆线端头、加热芯、熔盐电加热器外壳及折流板等四大零部件,利用SolidWorks软件分别建立有限元模型。

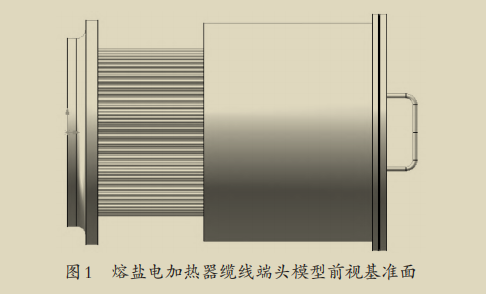

(1)缆线端头。

熔盐电加热器的缆线端头主要由圆形筒体、配对法兰及螺栓等零件组成,主要作用是汇总熔盐电加热器加热芯端部的接电线缆。所有加热芯的接电端均置于熔盐电加热器缆线端头内部,方便加热芯接线端的检修维护,对加热芯线缆端进行封闭式保护。熔盐电加热器缆线端头模型前视基准面如图1所示。

对熔盐电加热器缆线端头进行数据化建模,通过平面配合控制缆线端头与其他零部件的位置关系,减少不必要的外部参考,突显缆线端头的空间形态及装配位置。

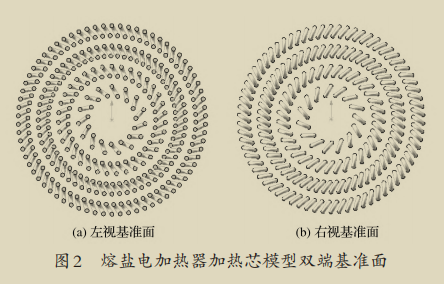

(2)加热芯。

熔盐电加热器加热芯设计及建模为研究重点,需要提前设计布置根数、与熔盐工质接触面积等参数。文中加热芯为四层圆周形环绕布置,单根加热芯采用直径为12 mm的U形插入式加热芯,位于熔盐加热器壳腔内的有效加热长度为3 895 mm,有效加热面积为0.295 m2。加热芯呈侧倾斜25°装配布置。中间层为15根,其次分别为35根、60根、70根,总计布置180根U形插入式加热芯,总有效加热面积为53.1 m2。

在SolidWorks软件中使用圆周阵列快速将其装配至加热芯固定端侧。熔盐电加热器加热芯模型双端基准面如图2所示。

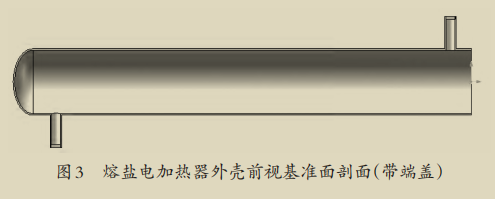

(3)外壳。

熔盐电加热器外壳具有控制腔内与加热芯接触流量及散热阻断作用,考虑熔盐电加热器的整体布局,通过设计模拟电加热器外壳控制尺寸,实现折流板、加热芯、进出管口及鞍座的空间位置配合。

利用SolidWorks软件的旋转、拉伸等功能直接创建外径620 mm、壁厚10 mm的带椭圆形封头的熔盐电加热器外壳模型,通过拉伸、切除创建水平y轴方向的熔盐工质进出管口,近缆线端头处为入口,近封头处为出口。熔盐工质进出管口为模拟熔盐工质流动腔的边界条件,热动力模拟需要完全密闭的内部腔体,实现熔盐工质边界条件的设定。在熔盐电加热器外壳的熔盐工质进出口管口处使用便捷端盖功能,直接以管口外端面为契合面装配端盖。熔盐电加热器外壳前视基准面剖面(带端盖)如图3所示。

(4)折流板。

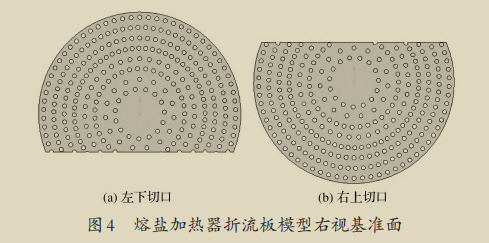

熔盐电加热器折流板与热交换器中的折流板作用相同,固定支承加热芯管束,增大其内部熔盐工质流动范围,提高热传递效率。设计装配6块直径600 mm的折流板,分别为3块上切口折流板及3块下切口折流板,每块折流板限位尺寸530 mm。折流板中孔位依照加热芯的排布进行拉伸切除。熔盐加热器折流板模型右视基准面如图4所示。

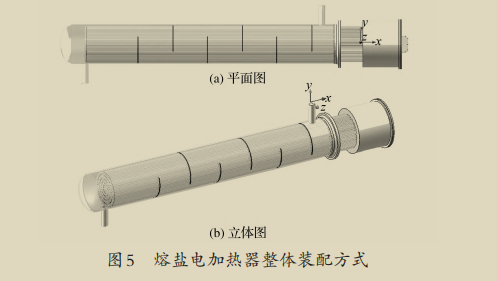

(5)整体装配建模。

完成四大零部件的设计建模后,新建零件装配图,对熔盐电加热器缆线端头、加热芯、外壳及折流板进行统一配合。以熔盐电加热器缆线端头为有限元固定位置,将加热芯、折流板及外壳依次面面配合,其中较为关键的为折流板的配合参数,将上切口折流板与下切口折流板限位530 mm依次排布。熔盐电加热器整体装配方式如图5所示。

2.2热动力模拟分析

SolidWorks软件中的Flow Simulation热流体仿真模拟插件可以在SolidWorks的建模设计环境下提供比较完善的热动力分析功能。Flow Simulation与SolidWorks共享同一个模型数据库中的工质材料设计数据,节省了建模设计及模拟分析的数据重复转换过程。热动力模拟分析中时刻根据原始建模数据进行边界条件和有计算域网格的实时更新及自动运算。

熔盐电加热器内流体工质选用三元熔盐,软件内并未自带熔盐液体工质,需提前录入设计温区的相关物性参数,以便后续求解计算使用。

2.2.1卧式熔盐电加热器热动力模拟

(1)模拟基础条件:设定内部分析类型,排除不具备流体条件的腔;设定固体内部热传导,固体材料为不锈钢321;设定卧式重力,重力方向y轴,方向分量-9.81 m/s2;设定默认流体为用户自定义的熔盐工质,流动特征为层流和湍流;设定壁面为绝热条件。

(2)模拟边界条件:计算域为熔盐电加热器整体有限元立体区域;热源为熔盐电加热器加热芯,单位面积热功耗26 000 W/m2;熔盐电加热器熔盐工质流入管口质量流量为3 kg/s,温度180℃,压力0.401 MPa;熔盐电加热器熔盐工质流出管口为总压为0.301 MPa的压力开口,设定出口温度为390℃。

(3)求解目标:求解熔盐工质进出口的运行温度平均值,用于控制目标收敛。

(4)全局求解:通过模型基础条件及边界目标等条件的设计控制,利用Flow Simulation功能进行全局求解,得到熔盐电加热器在卧式布置情况下的内部熔盐工质的热流动数据。

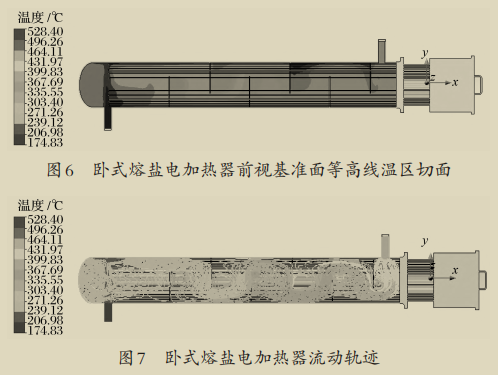

卧式熔盐电加热器前视基准面等高线温区切面如图6所示,卧式熔盐电加热器流动轨迹如图7所示。

2.2.2立式熔盐电加热器热动力模拟

(1)模拟基础条件:设定立式重力,重力方向x轴,方向分量-9.81 m/s2;其余条件与卧式熔盐电加热器热动力模拟过程相同。

(2)模拟边界条件和求解目标与卧式熔盐电加热器热动力模拟过程相同。

(3)全局求解:立式熔盐电加热器前视基准面等高线温区切面如图8所示,立式熔盐电加热器流动轨迹如图9所示。

2.3热动力模拟分析

分析熔盐电加热器热动力模拟的流动轨迹,卧式布置情况下,电加热器下切口折流板的内角侧出现明显的流动不均匀现象,线性轨迹明显大量空缺,死区温度过热,达528℃;立式布置的熔盐电加热器内部熔盐工质温度上升均匀,虽折流板内角侧也出现流动不均匀现象,但受重力影响,内角侧未出现局部过热现象。

分析卧式及立式熔盐电加热器的等高线温区切面,卧式布置时出现明显的局部温度过高现象,温度达528℃,重力为y轴负方向,所有腔内熔盐工质均受到向y轴负方向的重力加速度,腔体上端易出现流动死区。立式布置时出现轻微局部温度过高现象,温度约440℃,死区的折流板内角侧因x轴负方向的重力因素易出现强制下流现象,不易形成流动死区,产生局部高温现象。

电加热器中,出现流动死区极容易造成腔内局部高温,模拟过程易出现全局计算问题,推断存在融化腔体的可能。熔盐储能系统的实际运行过程中,内部环境为非可视状态,只能在熔盐电加热器出厂前确定折流板安装位置及数量,在易出现死区位置增设多点位的高温温度探头,以确保运行过程中的温度数据采集和实时监控。

3、结语

熔盐电加热器加热芯的有效加热面积为56.11 m2,单位面积热功耗为26 000 W/m2。相同边界条件下,卧式布置和立式布置的熔盐电加热器在热动力模拟方面具有较为明显的差别。与立式布置相比,卧式布置出现较为明显的熔盐死区,出现局部高温528℃,立式布置未出现局部高温,腔内最高温度约440℃。熔盐储能系统中应优先选取立式安装布置形式。

使用Flow Simulation对某熔盐储能系统中熔盐电加热器的卧、立式布置形式进行数据化运行分析,探求最优布置形式。以热动力模拟的数据结果进行分析,立式布置可以在节省占地面积的同时,有效提高电加热的加热效果,降低运行风险,在对应运行模拟数据佐证的情况下,可以在设计初期降低其设计及投资成本。

熔盐储能技术作为新兴的清洁能源技术,具有广泛的应用前景,随着熔盐储能系统不断成熟和优化完善,储能效率和换热效率逐步提高,熔盐储能系统将得到广泛普及。

注:本文转自《节能基础科学》期刊,联合作者为北京热力市政工程建设有限公司郑策、曾祥静、闫硕,北京民利储能技术有限公司穆世慧、于思源等。转载此文是出于传递更多信息之目的,若有来源标注错误或侵犯了您的合法权益,请作者与本网联系。