2025年5月29日,在浙江杭州举办的第十二届中国国际光热大会暨CSPPLAZA年会上,常州龙腾光热科技股份有限公司技术总监卢智恒发表了《第三代槽式光热大容量电站的技术与成本分析》主题演讲,系统阐述了熔盐槽式技术在光热发电领域的创新突破与产业化应用前景。

图:卢智恒

1、第三代槽式光热技术的核心特征与系统架构革新

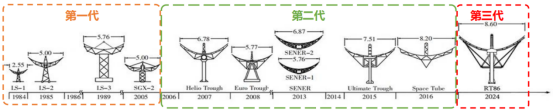

卢智恒在演讲中首先明确,虽然熔盐槽技术并非全新概念,其技术雏形在国外已有探索,但以熔盐槽作为载体的第三代槽式光热技术理念,在全世界范围内属于由中国首次提出。该技术以8.5米以上开口宽度大槽集热器、熔盐传储热一体化介质、机组规模200MW及以上规模为三大核心特征,通过大开口、高参数、规模化效应提升槽式光热技术的市场竞争力,以技术创新继续推动光热行业的降本增效。

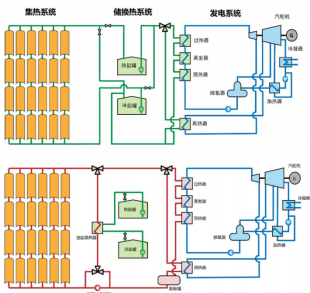

在工艺流程对比中,卢智恒通过工艺流程图清晰展现了熔盐槽与导热油槽技术的关键差异。

图:图中红色标记字段为熔盐槽与导热油槽二者关键的区别点。

图:图示工艺流程中,红色线段代表导热油介质,绿色线段代表熔盐介质。

卢智恒表示,传统导热油槽一般采用“非解耦模式”,导热油优先驱动汽轮机组发电,仅在能量富余时才流入熔盐储罐,这种设计导致后端发电环节在一定程度上仍然会受前端集热环节的影响,同时电站运行模式众多,模式切换复杂。而熔盐槽的工艺流程“天生就是解耦”的,集热环节与发电环节完全独立运行,这与熔盐塔、熔盐线菲技术是一致的,能够在最大程度上降低前端集热环节对后端发电环节的影响。

进一步地,卢智恒通过对比熔盐塔和熔盐槽的工艺流程,指出两者的区别主要体现在镜场集热方式的不同:熔盐槽采用短光程的槽式集热器技术,反射镜面至集热管的光程的距离仅2~3米,进而通过长管程收集光热转换后的热量,这种“短光程+长管程”的技术能够在不同气象条件下保持光热转换的高效率和稳定性,同时管道散热在现有工程技术水平上是可控的,所以熔盐槽仍然继承了传统槽式镜场集热效率高效稳定的优势;而熔盐塔则采用长光程的定日镜+塔顶吸热器技术,定日镜面至塔顶吸热器的光程可达200~2000米,镜场光热转换效率易受浮尘、水汽、大风等气象条件的影响,虽然从塔顶吸热器到塔底熔盐罐的管程较短,在管道散热量上有优势,但这种“长光程+短管程”技术全年累计的光学损失较高,且控制难度很大,所以熔盐塔镜场的集热效率较低,最后也反映在全年累计的系统发电效率上。这种镜场技术上的差异,直接影响了熔盐槽和熔盐塔两种技术的能量转化效率与系统稳定性。

图:熔盐槽式电站VS熔盐塔式电站

2、熔盐槽技术的关键性能解析与常见问题释疑

接下来,卢智恒围绕行业对熔盐槽技术的关键性能和常见问题,通过定量计算分析给出了解答。

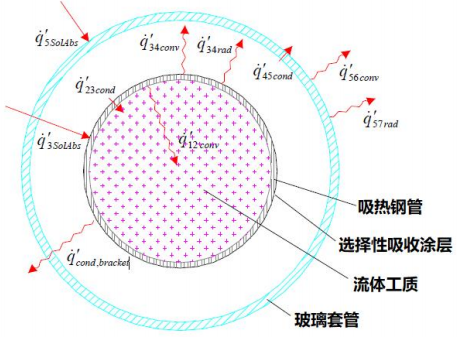

(一)熔盐槽热平衡与散热特性的定量研究

针对行业普遍关注的熔盐槽散热问题,卢智恒引用2003年美国可再生能源实验室NREL提出的导热油槽式集热回路二维热平衡分析方法,将其推广至熔盐槽集热回路的热平衡分析,该方法通过解构集热回路的热传递机制和建立热平衡模型,实现对熔盐槽系统不同工况下热平衡状态的精准解析。

该热平衡方法的分析思路,是以集热管横截面为基本研究对象,以管内熔盐流体温度、吸热钢管内壁温度、吸热钢管外壁温度、玻璃管内壁温度、玻璃管外壁温度、环境温度、天空温度作为温度节点,通过入射辐射能量吸收、熔盐流体的对流换热、吸热钢管与玻璃管之间的对流散热及辐射散热、玻璃管与环境及天空之间的对流散热及辐射散热分析计算,得出横截面处于热平衡时各温度节点的数值,同时在沿集热回路轴线方向划分多个微元,熔盐流体温度作为微元的进出口温度,分析得出沿集热回路轴线方向上的温度分布,最终完整呈现回路的热平衡状态以及沿程流动阻力结果。

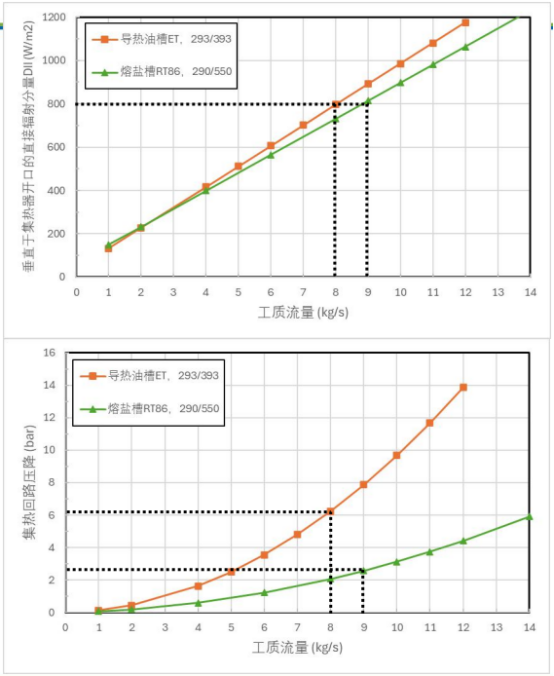

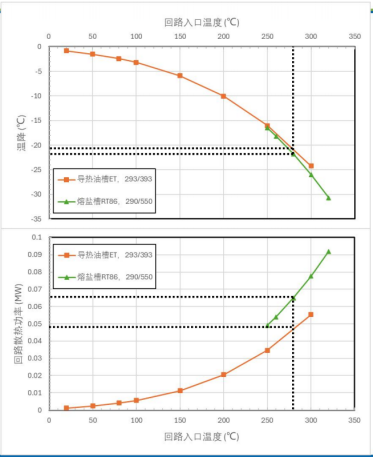

分析结果显示:在正常运行工况下,以入射太阳辐射设计值同为800 W/m2为例,导热油槽与熔盐槽的工质质量流量分别为8 kg/s和9 kg/s,两者的压降分别约为6.1 bar和2.5 bar。这一差异源于熔盐密度约为导热油的2倍,当两者质量流量相近时,熔盐的实际流速仅1 m/s,而导热油为2.8 m/s。更低的流速可以使熔盐槽回路的沿程阻力更小,运行工况下所需的泵功明显降低。

图:在相同太阳辐照下,熔盐槽回路的工质流速更慢。

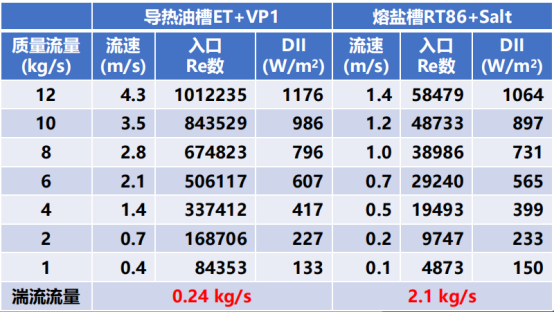

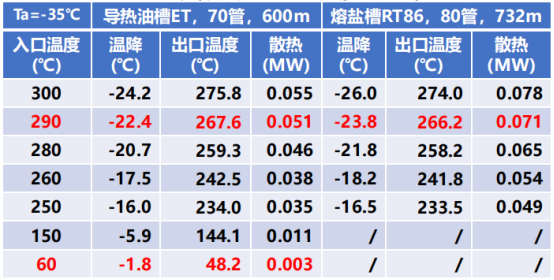

在夜间散热工况下,当入口温度同为280℃时,熔盐槽和导热油槽回路的温降均在20℃左右(导热油约21℃、熔盐约22℃),扣除管径和回路长度的差别,熔盐槽回路散热功率与导热油槽回路基本一致。但由于熔盐因凝固点限制需维持入口温度在280℃以上,而导热油槽可将入口温度降至最低60℃,通过降低回路温度减少散热量,所以熔盐槽回路的年累计散热量高于导热油槽,约为导热油槽的2倍。

图:导热油槽温度允许降得更低(最低60℃),所以熔盐槽回路的实际散热量>导热油槽回路

但值得注意的是,除了集热回路散热以外,在母管道散热方面,熔盐槽因流速慢,相同镜场面积下熔盐槽母管的管径尺寸仅为导热油槽的一半,相应地母管管道表面积也仅为导热油的一半,全年累计熔盐槽的母管散热量反而少约1/4,体现了小管径在散热控制方面的积极作用。

图:相同镜场面积下熔盐槽与导热油槽在母管管径、表面积、散热功率方面的对比

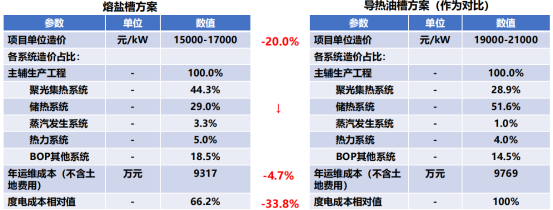

以德令哈场址350MW、280万平米镜场、14h储热的熔盐槽电站为例,对电站全场能量平衡进行分析。以投射到电站的入射光辐射总量定义为100%,扣除镜场光学损失后,熔盐槽集热系统可保留约54%的能量,进一步扣除集热管年散热量10.4%、母管道年散热量1%(其中集夜间集热管和母管道散热量约为三分之一)、泵流量及储罐液位限制导致的弃热量0.2%、熔盐早晨预热升温所需热量1.6%、熔盐罐年散热量0.5%后,全年可用于发电的能量占比为39.2%,经汽轮机热电转换后,最终电站的年光电转换效率达到16%,高于现有的导热油槽、熔盐塔、熔盐线菲等其他光热技术。

针对熔盐槽是否需要进行每日卸盐的疑问,卢智恒化繁为简,从最基本的能量损益逻辑角度进行了分析:若采用卸盐操作,可减少集热管在夜间及全年35个白天阴天约200GWh的散热量,但槽式系统卸盐后需在次日日出后进行扫掠预热和注盐,要求条件为垂直集热器开口面的日照辐射分量强度500W/㎡、持续时间约1小时的非持续对焦预热,此过程将浪费全年共计464 GWh的能量,收益小于代价,因此每日卸盐对熔盐槽系统而言不合适。

此外,卢智恒将上述熔盐槽电站方案与相同集热面积的三塔一机熔盐塔进行对比分析,结果发现,熔盐塔镜场在扣除光学损失后,能量保留率约为43%;经吸热器预热、管道散热等环节损耗后,可用于发电的能量占比只有35.2%,经汽轮机热电转换后,最终电站的年光电转换效率约14%。值得注意的是,该14%的数值尚未扣除三塔与中央储罐直线距离为3×1100m连接管道的散热量及熔盐输送泵功损耗。若计入这些因素,熔盐塔的实际效率将进一步降低。

另外,卢智恒还进一步指出,即使对于单个熔盐塔,14.0%光电效率的实际达产水平仍需商榷。从已投产6-7年的首批熔盐塔式光热示范项目来看,达产率最好的可胜德令哈50兆瓦熔盐塔电站,实际达到的最高光电转换效率为13.7%,而此项目的镜场面积为54万平米,由于塔式电站的光学效率与镜场面积呈负相关,即镜场面积越大,镜场整体效率越低,因此当镜场面积扩大至95万平米时,光学损失加剧,效率极大概率会进一步下降,光电转换效率将低于13.7%。

而在镜场规模更大的其他熔盐塔项目中,截至目前达产率仅在50%-70%之间。按70%的达产率折算,14%的理论效率实际可能降至10%以内。这意味着,熔盐塔的实际发电效率仍存在较大的不确定性,需在项目设计过程中谨慎评估。

图:第一批塔式电站项目运行情况(50MW及以上)

(二)冻堵风险防控体系的全流程设计

针对熔盐槽技术最受关注的冻堵问题,卢智恒通过仿真数据的定量分析,总结防冻堵规律,并构建了从冻堵预防到冻堵处置的完整技术体系。

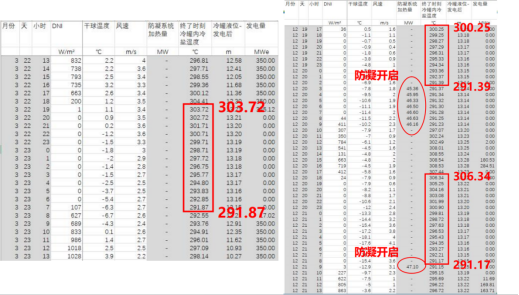

仿真数据显示:春季夜间12小时,冷盐温降约12℃,平均降温速率为1℃/h;冬季夜间极端工况下,夜间15小时熔盐从306℃降至291℃,平均降温速率也为1℃/h。若前一日日间优化发电策略,牺牲一小部分发电量保存高温熔盐热量,则晚间完全可以避免启动防凝系统,说明熔盐槽电站完全可以依赖自身的储热容量应对一般的夜间防凝需求。

在熔盐槽电站的日常运维中,防冻堵的预防措施采用“流水不腐、户枢不蠹”的理念,维持熔盐在全场的持续循环流动,避免发生全场冻堵。在日常检修中,应将冷盐泵作为重点检修维护对象,避免冷盐泵全部同时罢工。在系统设计中,适当加大冷盐泵的冗余设计,如两用两备(传统为两用一备),并对镜场采用“分区隔离”设计策略,各回路、各分区可单独隔断,一旦发生局部冻堵,果断隔离冻堵的回路、分区,确保局部故障不影响全场运行。作为应对连续多天阴天、完全没有DNI极端天气的方案,设置电加热器或辅助燃料加热炉系统,对熔盐进行加热维温至290-300℃,保证电站安全的最低红线。

对于冻堵处置,包含多层级技术方案,包括母管道配置电伴热,常态休眠,冻堵时启动;集热回路进出口连接管可采用预设电伴热(同样是常态休眠,冻堵时启动),或采用可拆卸式移动加热套,通过便携式电源组驱动局部化盐;集热管利用钢管材质特性,采用阻抗加热技术(两端接入低电压大电流直流电,使管道自身发热化盐),在冻堵发生后对集热管内的熔盐进行解冻化盐操作。

3、350MW熔盐槽项目的经济性突破与市场竞争力构建

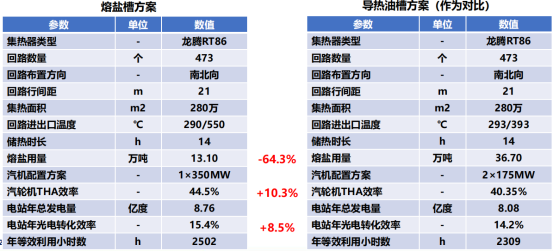

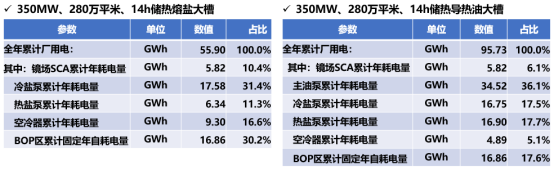

卢智恒指出,在与传统导热油槽的经济性对比中,350MW级熔盐槽技术方案将可展现出多重优势:

1)熔盐用量减少至1/3,直接降低储热系统成本,在350MW规模下,导热油槽方案超过50%造价用于储热系统,而熔盐槽储热系统造价占比显著下降;

2)汽轮机效率可从40.5%提升至44.5%,带动电站光电转化效率相比导热油槽提高8.5%(相对值),即使在“白天让峰、夜间发电”的调度模式下,相比能发尽发模式,效率降幅也控制在0.6%(绝对值);

3)电站单位造价区间为1.5万-1.7万元/千瓦,较导热油槽1.9万-2.1万元/千瓦降低约20%;

4)度电成本综合测算显示,熔盐槽较导热油槽降低约1/3,在相同厂址与装机规模下,形成“高效率、低造价、低成本”的三重竞争力。

5)能耗数据对比表明:在相同350MW、280万平米镜场、14小时储热的电站配置下,熔盐槽镜场循环(冷盐泵)年功耗约18 GWh,仅为导热油槽35GWh的一半;综合厂用电耗计算,熔盐槽的全年厂用电量仅为导热油槽的60%。

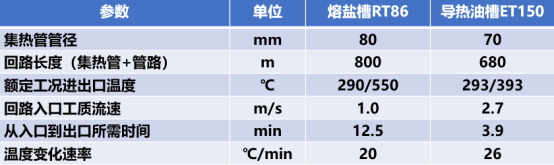

6)针对突发云层遮挡的最极端工况,熔盐槽因为回路长度更长、流速更慢(1m/s),出口端集热管在最极端工况下的温度变化率为20℃/min,低于导热油槽的26℃/min,结合运行预测及降低流速的调控策略,可进一步减缓温度波动。30年导热油槽运行数据表明,导热油集热管可以耐受此等最低端工况的温度热冲击,则熔盐槽集热管更可以耐受要求更低的热冲击。

最后,卢智恒总结,在光热发电与新能源融合发展的趋势下,作为第三代槽式光热技术的熔盐槽,凭借其“高效率、低造价、低成本”三重竞争力,构建起更具市场价值和应用前景的技术路径。随着规模化应用的推进,第三代槽式光热技术将在大容量调峰支撑电源、综合能源系统等领域展现出更大的潜力,为光热发电规模发展提供核心支撑,为全球清洁能源顺利转型提供中国方案。

- 内蒙古自治区能源局 、江苏省能源局调研组一行赴龙腾光热调研考察

- 中广核争取通过基金合作引入龙腾光热,在河北三河打造光热高端装备制造产业链

- 内蒙古扎鲁特旗政府考察团赴常州龙腾光热科技考察交流

- 龙腾光热荣获中国船舶集团“金牌供应商”荣誉

- 正式签约!龙腾光热为Évora先进槽式熔盐示范项目提供高温真空熔盐集热管

- 瞭望智库:龙腾光热实现了国产高温真空集热管在海外商业化电站的首次应用

- 中国唯一!龙腾光热为世界单机容量最大槽式光热电站供货集热管核心部件

- 常州市武进区区委书记沈东带队赴龙腾光热集热管生产基地考察调研

- 中广核新能源党委副书记、董事、总经理李光明拜会龙腾光热董事长、总经理俞科

- 华电西藏、中广核新能源西藏、华电中光等联合考察团赴龙腾光热考察调研

- 宝武清能、中船重工带队赴龙腾光热集热管生产基地考察交流

- 内蒙古巴彦淖尔市委副书记、市长张鸿福率队赴龙腾光热考察调研

- 龙腾光热首批高温真空熔盐集热管成功发运欧洲Évora先进槽式熔盐示范项目

- 龙腾光热“第三代槽式光热技术”将重磅亮相第十二届中国国际光热大会

- 中广核德令哈新一代大开口槽式集热器德令哈试验基地项目桩基检测技术服务采购

- 干货 | 详解槽式集热器集成质量控制要点

- 龙腾光热RT86熔盐大槽商业化示范项目完成30天连续运行