摘要:在全球能源加速转型、我国新能源转向全面推广的关键期,减少化石能源消耗首当其冲。目前国内油田在生产过程中化石能源消耗普遍占比较高,都在积极开展绿色低碳转型发展。熔盐储能技术是利用熔盐高热容、高分解温度、高流动性、低腐蚀性等特点,以其作为储热介质,将谷时电或绿电等以热能的形式储存起来,再利用储存的热能放热进行工业生产的技术,该技术已广泛应用于太阳能光热发电、火力发电机组的调峰调频、供暖与余热回收利用等领域.目前对熔盐储热技术的研究普遍以太阳能光热发电为中心展开,探索熔盐储热技术如何在油田生产系统中得到应用,分析熔盐物性,研究其蓄热温度区间,适宜的加热方式、关键设备部件及系统工艺流程等,实现以较为低廉的谷时电加热熔盐进行储热放热循环,满足油田生产加热需求,提高油田绿电消纳水平,减少化石能源消耗,对于“双碳”目标实现意义重大。

在全球能源加速转型、我国新能源转向全面推广的关键期,减少化石能源消耗首当其冲。习近平总书记在2020年9月22日联合国大会上提出“力争2030年碳达峰,2060年碳中和”的战略目标,中国石油天然气集团公司制定了“清洁替代、战略接替、绿色转型”的三步走战略,明确“2025年碳达峰,2050年近零排放”的目标路径。

辽河油田原油产量连续30年保持千万吨规模,其中,稠油、超稠油产量约占60%,2021年生产系统消耗天然气18.2亿m³、电22.4亿kW·h,折合269.59万t标煤,CO2排放量567.54万t,能耗主要为天然气。随着近年来光热发电项目建设,熔盐储热技术为油田“以电代气”,绿色转型提供了技术选择,因此,在油气生产高能耗系统应用熔盐储热技术,不仅有利于油田清洁能源替代,减碳排绿色发展,同时为国家电网起到填谷作用,以接纳更多的风电容量,降低电网弃风率。

1熔盐简介

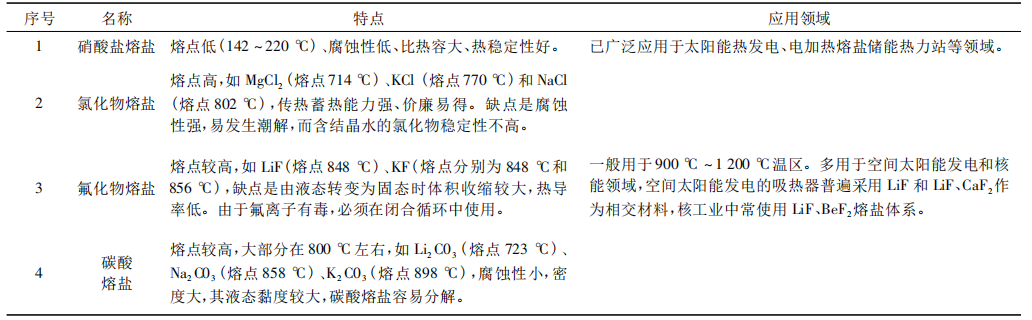

熔盐一般是指无机盐或其混合物的熔融态液体。常见的熔盐由碱金属的硝酸盐、氯化盐、氟化盐、碳酸盐等组成,每种熔盐的特性见表1。

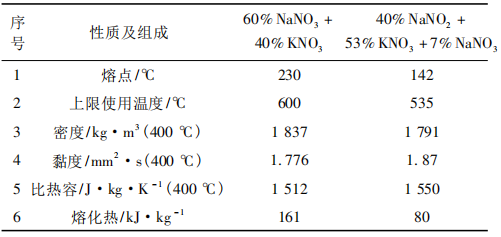

由表1可见,硝酸盐熔点低、腐蚀性低并已广泛应用于太阳能发电及电加热熔盐储能热力站等领域。工程上常用的硝酸熔盐分别为二元盐(40%硝酸钾(KNO3)、60%硝酸钠(NaNO3))和三元盐(53%硝酸钾(KNO3)、40%亚硝酸钠(NaNO2)、7%硝酸钠(NaNO3)),特性参数见表2,二元盐具有上限使用温度高,接触空气不氧化,高温下黏度接近于水,具有较好的流动性等特点,整个系统运行更加安全。

表1熔盐种类介绍

表2硝酸盐熔盐特性参数

2熔盐储热技术简介

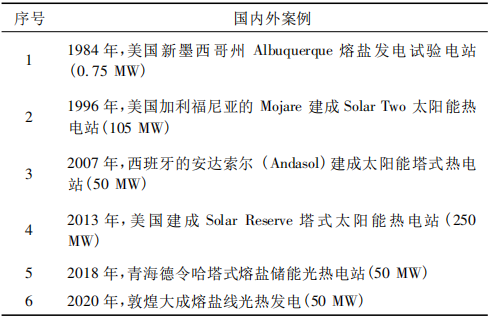

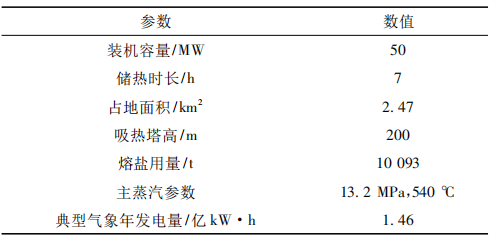

熔盐储热技术于20世纪80年代就已经在光热发电领域中应用,熔盐作为储热工质,被聚焦光斑加热后进入高温罐储存,可以解决光热发电中的能源储存难题,发电时作为传热工质与给水换热产生过热蒸汽,驱动汽轮机做功。表3为国内外光热发电成功案例,表4为青海德令哈光热发电具体参数。该技术在油田生产领域尚无应用,可以借鉴其储热放热循环技术,开展相关技术研究与应用。

表3国内外光热发电成功案例

表 4 青海德令哈熔盐储热工况参数

3油田井场生产现状

辽河井场加热炉数量多且布置分散,主要用于采出液加热升温,加热炉的平均负荷率多在60%~70%,一般从30℃左右升温至60℃左右,井场加热炉规格有32、90、170、290 kW等,实际常用的加热负荷为30、60 kW。以辽河油田某采油井场生产实际为例,加热液量为25 m³/d,含水率84%,加热温度为26~50℃,计算加热负荷为26.85 kW。

4熔盐储热技术在油田生产的探索

在现有熔盐储热技术基础上,创新熔盐—热风换热技术路线,利用谷时电(22∶00—5∶00)或结合光伏发电系统白天时段进行补电,通过设置在熔盐储罐的电加热器,将熔盐由260℃加热至340℃,电能转化为热能储存在熔盐中;全天连续释放高温熔盐中的热能,通过鼓风机将空气与高温熔盐换热成热风(220/170℃),热风再与采出液进行换热,将采出液提温后外输。详细设计如下:

1)设计参数及熔盐基础数据

(1)熔盐储热橇设计加热/储热功率:30/120 kW;

(2)熔盐设计温度:260~340℃(二元熔盐);

(3)熔盐密度:1924~1873 kg/m³;

(4)熔盐热容:1488~1502 J/(kg·K);

(5)熔盐储罐:20 m³。

2)主要设备设计

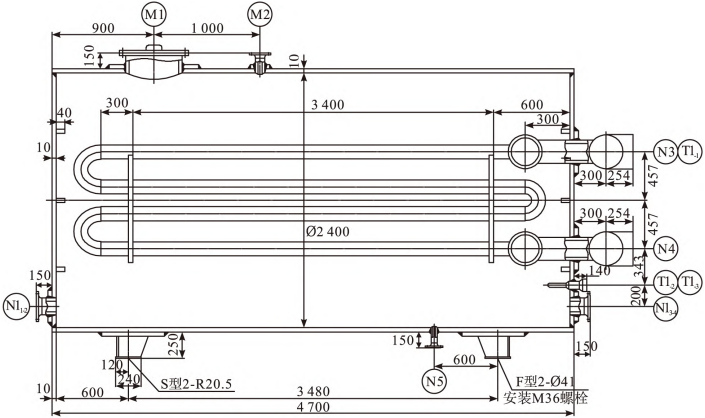

(1)熔盐储罐。设备为卧式结构,鞍座支撑型式,鞍座采用120°包角,设有电加热器供熔盐蓄热使用,设备内部设有加热盘管供熔盐给空气加热(见图1)。

图1熔盐储罐设计图

(2)设备主要参数:

直径:2 400 mm;

筒体长度:4700 mm;

设计压力:管程:0.77 kPa/壳程:常压;

工作温度:管程:170~220℃/壳程:260~340℃;

工作介质:管程:空气/壳程:熔盐;

主要材质:管程:20钢管/壳程:Q345R钢板;

壳体厚度:10 mm;

设备总重:8.05 t;

管道换热参数:换热面积:80㎡。

3)熔盐-热风换热器

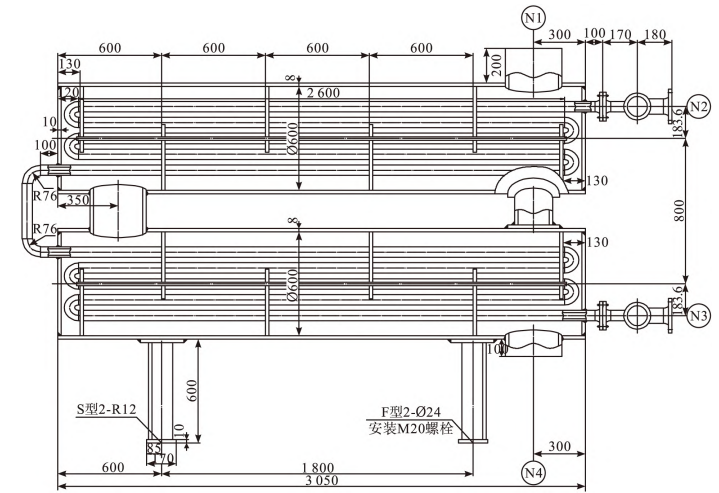

设备为卧式结构,鞍座支撑型式,鞍座采用120°包角,本设备设置上下两个筒体,通过换热盘管连接为一体,含水油在管程输送,壳程内为热空气给盘管内含水油加热(见图2)。

图2熔盐-热风换热器设计图

设备主要参数:

直径:600 mm;

筒体长度:3050 mm;

设计压力:管程:1.0 MPa/壳程:常压;

工作温度:管程35~50℃/壳程:170~220℃;

工作介质:管程:含水油/壳程:空气;

主要材质:管程:20钢管/壳程:Q345R钢板;

壳体厚度:8 mm;

设备总重:2 t;

管道换热参数:换热面积:20㎡。

5熔盐储热技术在油田生产的应用效果及意义

通过理论分析计算,辽河油田建设一台试验装置,并于2023年1月投产运行,目前运行平稳。该装置每天利用7小时谷时电(840 kW·h)加热熔盐储存热量(2 963 MJ),通过热风循环换热系统全天连续加热采出液,采出液温度由26℃加热至50℃后(全天热量2758 MJ),外输至集油平台,综合热效率为91.2%,达到节省天然气2.7万方/年,减排二氧化碳58.4 t/年的运行效果。

该装置的投产,填补了熔盐储热技术在油田生产的技术空白,可以帮助技术人员建立对熔盐特性的认识,分析系统中熔盐各部分的换热效率,掌握熔盐系统运行与维护安全措施,分析对比熔盐储热与其他储热方式的不同,探索建造、运行、安全、环保、碳交易、电价机制等一系列生产运营经验,为熔盐储热技术逐步扩大建设规模,应用于采油站、联合站及注汽系统加热积累经验,实现油田生产的绿色低碳转型发展,助力双碳目标实现。

本文作者:中油辽河工程有限公司,刘兵。

- 青海油田太阳能供热项目建成投产

- 国内最大!成都博昱塔里木油田满深联合站光热项目顺利投运

- 中原油田:扩大余热、光热、地热应用规模,走稳走好绿色低碳发展道路

- 可胜技术拟中标玉门油田2024年采油院熔盐储能绿色蒸汽技术研究

- 哪些油田用了这些光热“黑科技”?

- 油田光热利用技术路线及解决方案研讨

- 高质量发展调研行 | 一个老油田的绿色转型

- 塔里木油田建成中国石油最大槽式太阳能导油系统

- 将加快光热、余热利用等系列新能源替代工程,辽河油田推动清洁能源规模化

- 河南油田智能化管理提升光热设备效能

- 中国石油最大!塔里木油田迎来这一新能源光热项目

- 含150MW/480MWHt熔盐储能系统!独山子热电厂光伏熔盐储能示范项目可研咨询合同公开询价

- 大庆油田《油田光热清洁替代传统加热设备技术》技术成果拿下全国特等奖!

- 世界最大、全国首个!国能宿州热电厂熔盐储热项目完成承台浇筑

- 国家电投储热系统多场耦合模拟分析服务招标

- 油企力拓风光发电“新”版图

- 含光热!吐哈油田2024-2026年采油工艺研究院新能源项目勘察设计及技术咨询服务项目招标

- 实施光热等多种清洁能源替代,深化新型采油气管理区改革

- 光热直热制蒸汽系统关键技术研究招标

- 中国石油辽河油田首家光热利用示范工程正式落成