近日,在浙江杭州盛大召开的第十二届中国国际光热大会暨CSPPLAZA年会中,蓝星(北京)化工机械有限公司(简称蓝星北化机)熔盐储能事业部总经理赵国峰出席会议并从熔盐储罐行业痛点出发,结合项目实战经验分享了光热发电大容量高低温熔盐储罐加工制造过程中的关键控制点。

图:赵国峰

1

公司简介

蓝星北化机是国资委直属中国中化旗下中国蓝星(集团)股份有限公司全资子公司,经历多年的不断变革和摸索,蓝星北化机从传统单一的氣碱装备、压力容器逐步形成了以电解业务、储能业务、生物质业务、特种阀门为主的四大产品链。

赵国峰详细介绍了储能业务版块:

该业务依托蓝星北化机传统的压力容器制造优势发展而来。1980年代,熔盐已作为热媒应用于北化机的氯碱等化工业务;1990年代左右,正式开展熔盐热媒相关技术研究;2015年起切入熔盐储罐领域。

在技术资质方面,公司具有A1设计、A2制造资质、ASME设计制造资质以及石油化工总承包二级和电力施工总承包二级资质。

在设备计算方面,实现熔盐设备强度计算、非标设备强度计算和压力容器强度计算的有机融合;利用ansys软件、Aspen软件和E3D软件进行钢平台结构分析、管道应力分析以及热应力、流体动力学模拟。

在创新研发方面,公司参与9项标准编著;获多项省部级科技进步奖、科学技术成果及示范项目等奖项;拥有共31项专利,部分专利获得部级专利金奖。

在生产制造方面,公司拥有完善的服务理念、成熟的焊接工艺、专业的焊接团队、踏实的质量管理。

2

熔盐储罐的行业痛点

作为光热电站的核心组件,熔盐储罐的安全性和稳定性对光热电站的稳定运行起到至关重要的作用——一旦储罐失效,不仅会导致系统长期停滞,还面临修复难度高的问题。这对储罐“一次建设即达高标准、高保障”提出了严苛要求。

针对这一关键设备,赵国峰从储罐失效类型、全球典型失效案例、失效原因以及降本路径四方面展开了系统分析。

▌熔盐储罐失效类型

①疲劳失效

熔盐储罐运行中常面临±50℃/h级别的频繁温度波动,这种波动会导致储罐材料反复热胀冷缩,进而承受周期性交变热应力。尽管该应力幅值通常低于材料屈服极限,但反复加载会引发材料内部位错结构重组,加速晶界损伤的累积,最终表现为宏观裂纹的萌生与扩展。尤其需要注意的是,储罐焊缝区域因存在焊接残余应力,与交变热应力叠加后,其疲劳寿命会大幅衰减,仅为母材的30%-50%,成为疲劳失效的高发区域。

②高温蠕变失效

在光热电站的高温运行环境中,熔盐储罐材料会发生高温蠕变,整个失效过程可分为三个阶段:(1)减速阶段:位错滑移主导,应变速率逐渐降低;(2)稳态阶段:动态恢复平衡,形成恒定蠕变速率;(3)加速阶段:晶界空洞扩展导致材料最终断裂。

③屈曲风险

储罐设计尤其是罐底板设计不合理,或者在运行过程中受力不均匀局部膨胀受阻的情况下,可能导致设备结构尤其是储罐底板区域发生屈曲变形。

▌全球三大塔式光热电站熔盐储罐失效案例

①西班牙Gemasolar光热电站(20MW)熔盐储罐失效

作为全球首座可实现24小时发电的太阳能电站,位于西班牙塞维利亚的Gemasolar光热电站在2011-2017年间,先后发生3次熔盐储罐开裂、熔盐泄漏事故。

事故原因:设计阶段未充分考虑当地地下水因素,储罐基础未能有效阻隔地下水流——地下水流不仅导致罐体内形成巨大温差,引发过量热应力,还使高温状态下的罐体出现不均匀沉降,双重作用最终造成罐底破裂、熔盐泄漏。

②美国Crescent Dunes光热电站(110MW)熔盐储罐失效

位于美国内达华州的该电站于2015年9月启动商业化运营,但仅1年后(2016年10月)便因熔盐储罐失效停产;经8个月修复恢复运营后,2019年4月储罐再次失效停运。

事故原因:核心问题集中在制造与施工环节——首次泄漏源于储罐底部设计未符合规范,且建设时罐体焊接质量不达标,施工验收阶段未排查出该安全隐患;第二次泄漏则是返修过程中未严格执行焊接规范,导致新的焊接缺陷引发失效。

③摩洛哥努奥三期项目(150MW)熔盐储罐失效

该电站于2018年10月投运后,曾发生热盐罐泄漏(暂无公开明确原因),且同一热盐罐后续再次泄漏。业内人士推测,失效可能与储罐设计缺陷、材料选择不当、施工质量不达标相关,也可能是长期运行中热应力、熔盐腐蚀等因素累积导致罐体破损。目前电站已完成修复,于2025年4月恢复运营。

▌熔盐储罐失效原因

基于上述失效类型与案例分析,赵国峰将熔盐储罐失效的原因归纳为设计、制造、运行三大维度:

①设计方面:温度范围不适用、结构设计不合理、材料(基础保温、结构材料等)选择不当等。

②制造方面:预制加工不执行技术要求、组对不严谨、焊接有缺陷、检验检测不准确、验收未严格执行要求等。

③运行方面:温度梯度大、熔盐杂质含量高、瞬态运行工况复杂、运维管理不到位等。

▌熔盐储罐降本路径

赵国峰表示,“降本”是行业持续发展的根本,针对当前熔盐储罐的降本路径,蓝星北化机总结出两大关键方向,具体如下:

①宽温域储能介质的适配装备

核心是通过宽液体温域高温熔盐储热系统优化设计、大容量高温熔盐储罐及其地基设计制造工艺、系统集成与控制等关键技术的攻关,让熔盐储罐适配更高温、更高储热密度的熔盐介质,进而优化系统效率、降低单位储热成本。

②储热系统的结构变革降低熔盐死盐的用量

赵国峰表示,常规的设计方案由于熔盐储罐底部采用近平底设计,而熔盐泵因结构属性只能抽取距离底板0.5m以上的熔盐介质,因此0.5m液位以下的熔盐无法参与系统循环,业内通常称其为“死盐”。当前100MW级光热电站主流熔盐储罐的直径在30m以上,以35m直径的储罐为例,冷热盐双储罐死盐量超700吨,成本高达数百万元。

为解决“死盐”问题,北化机提出两种系统改造方案:(1)改变储罐底板设计结构,将储罐底部设计为局部渐变式下沉结构,确保熔盐泵伸入储罐底部下沉区域;(2)采用主体储罐外下沉低位罐设计。熔盐储热系统在高、低温熔盐储罐外增设低位罐,高低温熔盐储罐与低位罐之间结构独立但通过管路连通,该系统可以有效降低死盐量的同时增加熔盐泵的可靠性。

3

蓝星北化机熔盐储罐的过程控制

赵国峰表示,蓝星北化机熔盐储罐的过程控制涵盖设计方案、施工过程、质量管控和运维支持四个方面。

▌设计方案

一方面,对熔盐储罐及其基础进行基础方案选型、设计强度计算、结构强度分析、温度场分析、散热损失分析,持续优化储罐整体方案;另一方面,根据已有数据不断迭代优化设计方案以及熔盐储罐运行工况注意事项,包括不限于温升速率控制范围、最大温差控制、静设备在动态系统内的使用方式等要求。

▌施工过程

蓝星北化机拥有成熟的施工工艺以及严格的储罐安装焊接质量管控,具备多年的项目现场管理经验,拥有数支成熟的项目管理团队;拥有多支专业化的施工队伍,现场定期对铆工、焊工进行系统化培训并考核,拥有成熟的施工人员培训系统;所做的焊接工艺评定有三百多项,涉及NB/T47014、ASME和欧盟标准,焊接检测一次合格率≥98%。

▌质量管控

原材料环节执行“现场内控+随机取样+自送检+第三方专业检测”;通过独立供应商评价体系筛选优质合作方;实施数字化材料检测管理,记录从采购、检测、入库到使用的全流程数据;拥有成熟的焊接工艺、专业技术团队以及先进的检验手段来保证施工质量。

▌运维支持

面对熔盐储罐在系统运行中所面对的隐患,结合以往已投运项目的实践经验,以及对储罐基础、罐体结构的仿真分析结果,持续更新完善《熔盐储罐使用说明书》,针对储罐运行工况选择、温升速率控制标准、罐体温差限值等核心运维要点,明确具体使用要求,为客户提供可落地的运维依据。

4

典型业绩案例

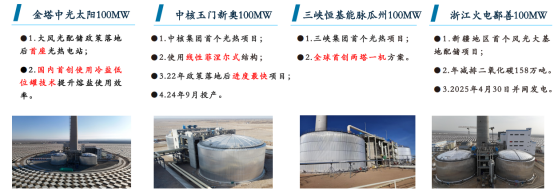

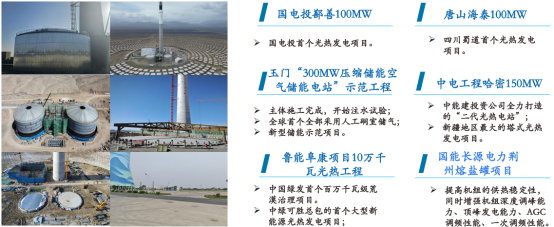

2015-2025年蓝星北化机熔盐储罐项目业绩

▌2015年国内首台套青海中控10MW熔盐储罐项目

作为国内首台套熔盐配储光热发电项目,蓝星北化机在无经验可依的情况下做好前期规划,综合分析储罐的所有特殊应用场景,使用了硬质基础。

▌2017年青海中控二期50MW熔盐储罐项目

该项目是国内首批光热发电示范项目,也是全球唯一发电量超设计值的塔式光热电站,2023年发电1.524亿度创行业记录。

▌2017-2022年国家第一批光热示范项目

▌2019年迪拜项目100MW塔式光热发电熔盐储罐项目

“一带一路”重要项目之一,国家绿电出海标志项目,是全球规模最大、技术最先进、储热时间最长的塔式储能项目。公司最终打造出高质量、高进度的明星工程,收获了业主、总包、分包、监理的一致好评。

▌2022-2023年首批风光配储大基地建设

▌2023年青海中控太阳能发电有限公司10MW吸热器改造项目

吸热器管屏主体材料由国内厂商焊接成型,是国产化替代的重要实践。

▌2024-2025年中标5个新疆区域光热项目和1个火电灵活改造项目

- 赵俊屹:解析新型电力系统调节需求,构建光热发电核心价值

- 赵晓辉:新一代光热发电工程解决方案2025

- 兰州大成范玉磊:熔盐线性菲涅尔式光热电站的建设运行及市场化新方案设想

- 孙武星:熔盐储能技术在多行业多场景下的投资逻辑和经济模型分析

- 中电建中南院徐灿君:阿里雪域高原零碳光储热电项目技术创新破解高海拔新能源应用难题

- 中电建西北院段杨龙:高寒高海拔光热一体化项目总承包实践引领新能源建设创新

- 李振国:“多塔一机”塔式光热发电技术及商业化应用

- 陈晨:中广核德令哈50MW槽式光热发电项目大修经验分享

- 绿储科技陆俊丞:熔盐储能技术创新,引领风光大基地高效消纳与电网稳定

- 高端对话 | 破局与攻坚——西藏光热项目落地及推广的实施路径与协同机制

- 酒钢高温熔盐储罐用钢生产应用及下一代熔盐储罐材料研发进展

- 时璟丽:新能源全面入市,光热发电迎来投资变局?

- 295吨!新疆硝石中标新疆新冀能源化工有限公司熔盐采购项目

- 和利时孙源佐:光热储能智能化系统解决方案

- 高性能超白玻璃对光热电站效率与收益的影响分析

- 光热电站保温系统运行情况调查

- 光热反射镜规模化生产与质量控制